|

|

| Seite erweitert Februar 2025 |

|

Kontakt |

|

|

|

Programmübersicht |

|

|

|

Bestelltext |

|

|

|

| Infos auf dieser Seite |

... als pdf |

|

|

|

|

Eingabeoberfläche ................. |

|

|

|

Schnittgrößen ........................ |

|

|

|

Querschnittsnachweis ............ |

|

|

|

Allgemeines Stirnplattenstoß |

|

|

|

Ergebnisübersicht .................. |

|

|

|

mehrteilige Querschnitte ........ |

|

|

|

Rechenlaufsteuerg. / Material |

|

|

|

Nachweis Schrauben .............. |

|

|

|

Ergebnisse / Verifikation ......... |

|

|

|

Stoßgeometrie ...................... |

|

|

|

Spannungsnachweis Platten |

|

|

|

Stahlsorten ............................ |

|

|

|

FEM-Parameter ..................... |

|

|

|

Schweißnahtnachweis ........... |

|

|

|

Ausdrucksteuerung ................ |

|

|

|

Nachweise im Brandfall ........... |

|

|

|

|

nationale EC-Anhänge ........... |

|

|

|

|

| |

|

|

|

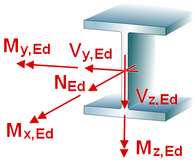

| EC 3,

biegesteifer Stirnplattenstoß mit freiem Schraubenbild |

Mit dem Programm 4H-EC3FS,

wird ein biegesteifer

Stirnplattenstoß mit freiem Schraubenbild unter

ein- oder

zweiachsiger Belastung nach EC 3 nachgewiesen. |

|

|

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

Die zugehörigen Eingabeparameter werden

in eigenen Registerblättern verwaltet, die über folgende

Symbole

die dahinter liegende Parameterauswahl kenntlich machen. |

|

|

|

|

| Im ersten Registerblatt wird der

Ablauf der Berechnung festgelegt. |

| Außerdem können die Teilsicherheitsbeiwerte,

die Stahlgüte und die Schraubenparameter vorgegeben

werden. Weiterhin können die zu führenden

Nachweise ausgewählt werden. |

| Der Querschnitt wird zur Info maßstäblich am Bildschirm

dargestellt. |

|

|

|

|

|

|

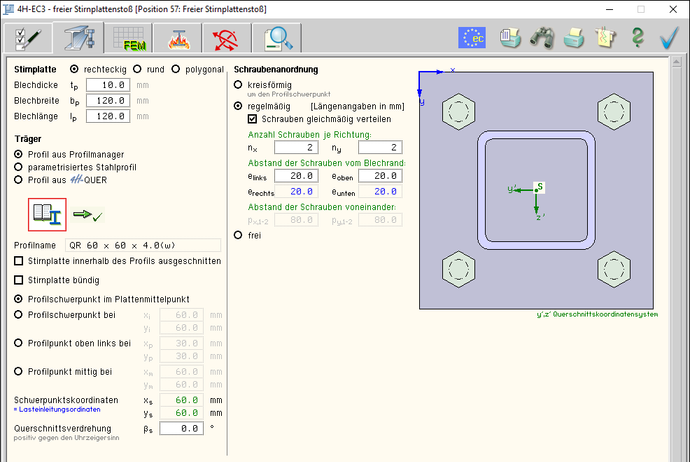

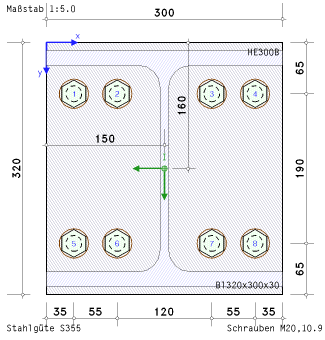

Im zweiten Registerblatt werden die

Stirnplatte und der Trägerquerschnitt festgelegt.

Außerdem

wird die Anordnung von Profil und Schrauben auf

dem Stirnblech beschrieben. |

| Der Querschnitt wird zur visuellen

Kontrolle maßstäblich am Bildschirm

dargestellt. |

|

|

|

|

|

|

Im dritten Registerblatt werden Parameter

für die FE-Berechnung festgelegt.

Außerdem können Ausgabeoptionen zu den Berechnungsergebnissen

der FEM definiert werden. |

| Der Querschnitt wird zur Kontrolle maßstäblich am Bildschirm dargestellt. |

|

|

|

|

|

|

|

| Die zur Berechnung der Temperatur

im Stahlquerschnitt benötigten Parameter werden

im vierten Registerblatt festgelegt. |

|

|

|

|

|

|

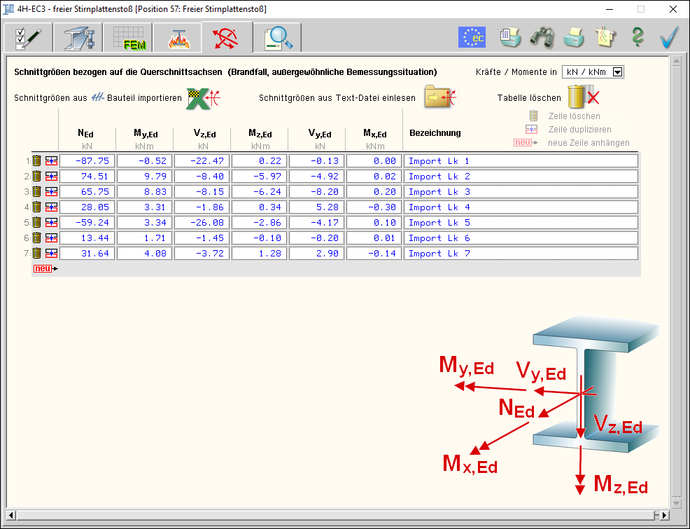

Die Schnittgrößen werden

im fünften Registerblatt festgelegt und können

entweder 'per Hand'

eingegeben oder aus einem 4H-Stabwerksprogramm importiert werden. |

Die Schnittgrößen

beziehen sich auf den Schwerpunkt

und das Koordinatensystem des Trägerprofils

(x-y-z

bzw. l-m-n). |

|

|

|

|

|

|

| Im sechsten Registerblatt werden

die Ergebnisse (Ausnutzungen) lastfallweise und detailliert

im Überblick

dargestellt. |

|

|

|

|

|

|

| Weiterhin ist zur vollständigen

Beschreibung der Berechnungsparameter der dem Eurocode

zuzuordnende nationale Anhang zu wählen. |

| Über den NA-Button wird das entsprechende Eigenschaftsblatt aufgerufen. |

|

|

|

|

|

|

| Im Eigenschaftsblatt, das nach Betätigen

des Druckeinstellungs-Buttons

erscheint, wird der Ausgabeumfang der Druckliste

festgelegt. |

|

|

|

|

|

|

Das Statikdokument kann durch Betätigen

des Visualisierungs-Buttons

am Bildschirm

eingesehen werden. |

|

|

|

|

|

|

| Über den Drucker-Button

wird in das Druckmenü gewechselt,

um das Dokument auszudrucken. |

| Hier werden auch die Einstellungen

für die Visualisierung vorgenommen. |

|

|

|

|

|

|

| Über den Pläne-Button

wird das pcae-Programm zur Planbearbeitung aufgerufen. |

Der aktuelle Querschnitt wird im pcae-Planerstellungsmodul

dargestellt, kann dort

weiterbearbeitet, geplottet

oder im DXF-Format exportiert werden. |

|

|

|

|

|

|

| Über den Hilfe-Button

wird die kontextsensitive Hilfe zu den einzelnen

Registerblättern aufgerufen. |

|

|

|

|

|

|

| Das Programm kann mit oder ohne Datensicherung

verlassen werden. |

| Bei Speichern der Daten wird die

Druckliste aktualisiert und in das globale Druckdokument

eingefügt. |

|

|

|

|

| |

|

|

|

| Stöße werden z.B. benötigt, um Trägerprofile

zu verlängern oder Ecken auszubilden. Eine Konstruktion ist dann

besonders günstig, wenn sie keine Zwängungen hervorruft und leicht

zu montieren ist. |

Dabei haben sich Stirnplattenstöße bewährt, bei

denen Stahlbleche ggf. schon im Fertigungswerk an die Enden

des zu verbindenden Profils angeschweißt werden, die dann vor

Ort auf der Baustelle verschraubt werden können. |

Im Stahl-Hallenbau werden häufig große Doppel-T-Profile

verwendet, die auf Grund der Lieferlängen der Profile

gestoßen

werden müssen. |

Da von einer größtenteils einachsigen Belastung

der Träger ausgegangen wird, ist die Berechnung dieser

biegesteifen

Träger-Träger-Verbindungen

in der Bemessungsnorm DIN EN 1993-1-8 (hier: EC 3) explizit

beschrieben.

Es wird die Komponentenmethode (s. EC 3, Kap.

6) auf

eine definierte Anschlusskonfiguration

(s. EC 3, Bild 1.2) angewendet. |

| Andere Anschlüsse (z.B. zweiachsig belastete) können

damit nicht bemessen werden. |

| Die Komponentenmethode ist Grundlage des Programms 4H-EC3BT,

biegesteifer Trägeranschluss, das auch Trägerstöße

bemisst (s. Handbuch zu 4H-EC3BT). |

| Voraussetzungen zur Anwendung der Komponentenmethode sind |

|

|

| der Träger ist ein Doppel-T-Profil |

|

|

| die Belastung erfolgt einachsig über die starke Achse |

|

|

| das Schraubenbild ist bzgl. der Trägerachse symmetrisch |

|

|

| in einer Schraubenreihe (d.h. symmetrisch zum Trägersteg) befinden

sich zwei oder vier Schrauben |

|

|

| im Überstand der Stirnplatte kann maximal eine Schraubenreihe

berücksichtigt werden |

|

|

|

Es ist offensichtlich, dass eine Vielzahl von Verbindungen aus dem Stahl- und Metallbau mit dieser Methode

nicht berechnet werden können (z.B. Geländerholme an Balkonen oder Treppen, Befestigungen von Vordächern

oder Fassaden, Rohrverbindungen). |

Daher wird mit dem vorliegenden

Programm 4H-EC3FS, biegesteifer Stirnplattenstoß mit

freiem Schraubenbild,

ein zur EC3-Familie von pcae passendes

Modul angeboten, das basierend auf der Finite-Elemente-Methode die

Beanspruchung einer beliebig berandeten Stirnplatte mit beliebig angeordneten

Schrauben unter räumlicher Belastung

durch ein typisiertes Trägerprofil ermittelt. |

|

|

| Modellierung des Anschlusses |

|

|

Das Stirnblech wird als gebettete 2D-Finite-Element-Platte ausgebildet,

worin die Schrauben als Federlager

integriert sind. |

Der Bettungsmodul der Platte ist konstant und wirkt nur bei Druckbelastung

(Zugausfall). Er sollte der Steifigkeit

der gegengeschraubten zwei Stirnplatten entsprechen (wird bei Bedarf programmintern berechnet), d.h. |

|

| Die Platte wird entweder linear-elastisch oder plastisch berechnet. |

| Bei plastischer Berechnung wird die aufnehmbare

Zug- oder Druckspannung der Stirnplatte nicht größer als die

mit dem Auslastungsfaktor multiplizierte maximale Spannung, d.h. |

|

|

| Analog zu den Schrauben (s.u.) kann die Ausnutzung

der plastischen Grenzkraft beschränkt werden. |

Der entsprechende Auslastungsfaktor wird programmintern

auf fy,f = 0.95 gesetzt, d.h. dass die Stirnplatte

zu maximal 95% ausgenutzt werden kann. |

| Nach erfolgreicher Berechnung der Stirnplatte

wird überprüft, ob die maximale Randdehnung

max. εy,pl eingehalten ist. |

| Die Dichte des FE-Netzes (FEM-Beschreibung s.u.)

kann entweder automatisch ermittelt oder vom Anwender vorgegeben werden. |

Bei programminterner Berechnung der Elementgrößen werden die geometrischen

Abmessungen der Stirnplatte,

des Trägerprofils sowie die Abstände der Schrauben berücksichtigt. |

| Die Schraubenlager können linear-elastisch oder plastisch

in die Berechnung eingehen und wirken nur bei Zugbeanspruchung

(Druckausfall). |

| Ihre Federsteifigkeiten werden aus den geometrischen

Eigenschaften der Einzelschrauben

abgeleitet, d.h. |

|

| Der E-Modul der Schrauben wird angenommen zu ESchraube =

210.000 N/mm2 (bei Edelstahlschrauben ESchraube =

200.000 N/mm2), die Querschnittsfläche

ASchraube entspricht dem Spannungsquerschnitt der Schraube. |

Bei plastischer Berechnung der Schrauben wird die aufnehmbare Zugkraft einer Schraube nicht größer als die

mit dem Auslastungsfaktor multiplizierte maximale Schraubenzugkraft, d.h. |

|

| In Analogie zu EC 3-1-8, 6.2.7.2(9), kann die

Zugausnutzung der plastischen Grenzkraft beschränkt

werden. |

Der entsprechende Auslastungsfaktor wird programmintern auf ft,f = 0.95 gesetzt, d.h. dass die Schrauben

zu maximal 95% ausgenutzt werden können. |

Nach erfolgreicher Berechnung der Schraubenkräfte wird überprüft,

ob die zulässige Bruchdehnung εt,f

der Schraube eingehalten ist. |

|

| Schrauben mit Vorspannung |

|

|

| Schrauben der Größen M12 bis M30 können entweder

mit normaler oder großer Schlüsselweite ausgeführt

werden. |

| Schrauben mit großer Schlüsselweite gelten programmintern

als vorgespannt. |

| Die Festigkeitsklassen 8.8 und 10.9 (HV) lassen

eine kontrollierte

volle Vorspannung zu mit (s. EC 3-1-8, 3.9.1(2)) |

|

| Im Programm 4H-EC3FS wird

jedoch bei HV-Schrauben die Regelvorspannkraft |

|

| (s. EC 3-1-8, NA-DE, NDP zu 3.4.2(1)) angesetzt. |

| Schrauben

der anderen Festigkeitsklassen werden mit 50%

der Regelvorspannkraft z.B. gegen Lösen gesichert. |

Die Vorspannung bewirkt eine zusätzliche Druckbelastung des

Stirnblechs im Bereich der Unterlegscheiben,

die als äußere Last

in der FE-Berechnung berücksichtigt wird. |

Nach erfolgreicher Berechnung der Schraubenkräfte wird überprüft,

ob die zulässige Bruchdehnung εt,f

der Schraube eingehalten ist. |

|

| Lastaufbringung |

|

|

| Die Schnittgrößen wirken im Schwerpunkt des Trägerquerschnitts und werden über Schweißnähte und ggf. Druckkontakt als Spannungen auf die Stirnplatte übertragen. |

Programmintern werden die elastischen Spannungen in den Querschnittsblechen ermittelt und als Trapezlasten

auf die Platte aufgebracht. |

Zur numerischen Stabilisierung wird der belastete Plattenbereich verstärkt, so dass auch die Bernoulli-Hypothese

vom Ebenbleiben des Trägerquerschnitts gestützt ist. |

|

| Finite-Elemente-Methode |

|

|

| Die FE-Methode ist ein anerkanntes Näherungsverfahren zur Lösung von Randwertaufgaben im Ingenieurwesen. |

| Die Lösung wird nicht geschlossen berechnet, sondern in Teilbereichen, den finiten Elementen, durch einfachere Ansatzfunktionen angenähert. |

Im Programm 4H-EC3FS wird die Kirchhoff-Theorie für dünne Platten mit rechteckigen DKQ-Plattenelementen

(discrete Kirchhoff quadrilateral plate element: 4 Knoten mit je 3 Freiheitsgraden: 1 Verschiebung, 2 Verdrehungen) verwendet. Das DKQ-Element ist eins

der Standardelemente zur Lösung

von Plattenproblemen. |

Die Ansatzfunktionen des DKQ-Elements über die Elementkanten sind für die Verschiebung kubisch, für die

Verdrehungen um die lange Kante linear. Die Momente entlang der Kanten

werden daher linear, die Querkräfte

konstant angenähert. |

Für einen glatten Schnittgrößenverlauf werden die Ergebnisse

eines Elements aus den umliegenden

Elementen gemittelt. |

Als Berechnungsparameter sind neben den geometrischen Daten die Materialwerte des Stirnblechs (Elastizitäts-

modul Ep, Dicke tp, Querdehnzahl μ und Bettungsmodul cb) und der Schrauben (Federsteifigkeit cf, Vorspannkraft

Fp,C) erforderlich. |

| Auf Grund des nichtlinearen, von der Belastung abhängigen Verhaltens

der Stirnplattenbettung (keine Bettung in abhebenden Plattenbereichen) und der Schraubenzugkräfte (keine

Federwirkung in gedrückten Bereichen) sollte die Elementdichte für die Approximationsgenauigkeit nicht zu grob gewählt werden. |

| Ebenso beeinflusst die Toleranzgrenze die Genauigkeit der Rechenergebnisse positiv und die Rechenzeit negativ. |

|

| Nachweise |

|

|

| Bei elastischer Berechnung der Stirnplatte kann das

Nachweisverfahren 'elastisch' oder 'plastisch' gewählt werden

(Ausnutzung Uσ), wobei die Schnittgrößen

(Plattenmomente mxx, mxy, myy und

-querkräfte qx, qy) nach der Elastizitätstheorie

ermittelt werden. |

| Die Kontaktpressungen (Druckspannungen positiv) bz der

Stirnplatten gegeneinander werden elastisch nachgewiesen (Ausnutzung

Ub). |

Mit Hilfe der FEM werden die Zugkräfte Ft und die Dehnungen wt der Schrauben ermittelt. Da die Dehnungen εwt

die zulässige

Bruchdehnung εub nicht überschreiten dürfen, ist

der Anschluss nicht nachweisbar, wenn die entsprechende Ausnutzung Uwt > 1 ist. |

Ist ein zulässiger Spannungszustand der Verbindung erreicht,

werden die Zugkräfte in den Schrauben in

Kombination mit den einwirkenden Querkräften und Torsionsmomenten gegen Zug/Durchstanzen

(Ausnutzung Utp), Abscheren mit Zug (Ausnutzung Uvt)

und Lochleibung (Ausnutzung Ub) nachgewiesen. |

Zusätzlich kann der Trägerquerschnitt an der Anschlussstelle elastisch oder plastisch nachgewiesen werden

(s. EC 3-1-1, 6.2). Die plastische Tragreserve sollte jedoch nur in Sonderfällen

ausgenutzt werden, da die Lastübertragung der Schnittgrößen vom Träger

in das Stirnblech über den elastischen Spannungszustand erfolgt. |

Das Modell geht davon aus, dass die gesamte Belastung des Trägers

über die umlaufenden Schweißnähte (Kehl-

oder Stumpfnähte) an das Stirnblech abgegeben wird

(keine Druckkraftübertragung durch das Querschnittsprofil).

Der Nachweis kann mit dem richtungsbezogenen oder dem vereinfachten Verfahren (s. EC 3-1-8, 4.5.3)

durchgeführt werden. |

|

| Voraussetzungen |

|

|

|

| Trägerprofil und Schrauben müssen

sich vollständig

auf der Stirnplatte befinden |

|

|

| Öffnungen müssen sich ebenfalls vollständig

auf der Stirnplatte befinden |

|

|

| die Schnittgrößen sind auf das Koordinatensystem der Statik im Trägerschwerpunkt bezogen |

|

|

| Aussteifungen als ergänzende Profilelemente

können nicht berücksichtigt werden |

|

|

|

|

|

|

|

|

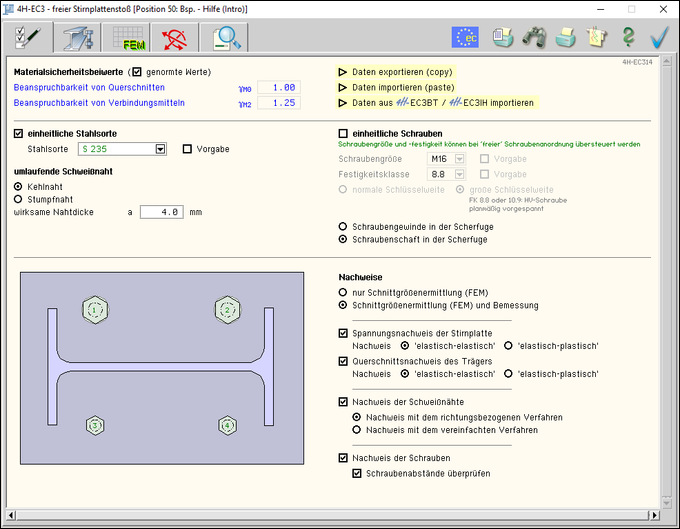

im Register 1 befinden sich die Angaben

zur Rechenlaufsteuerung und der allgemeinen Materialbeschreibung. |

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| Allgemeines |

|

|

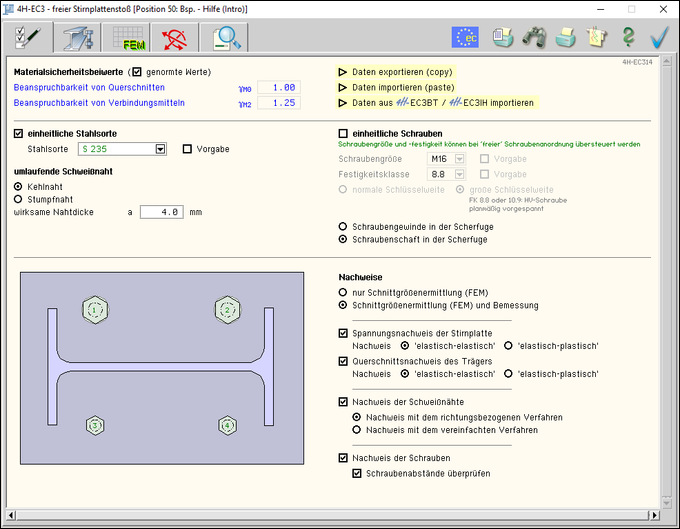

Im Programm 4H-EC3FS

können die Eingabedaten über die Copy-Paste-Funktion

von einem Bauteil in ein anderes Bauteil desselben Typs

exportiert

werden. |

|

|

|

|

Dazu ist der

aktuelle Datenzustand im abgebenden Bauteil über den Button Daten exportieren in

die

Zwischenablage zu kopieren und anschließend über den Button Daten

importieren aus der Zwischenablage

in das aktuell geöffnete Bauteil zu übernehmen. |

|

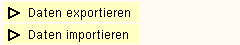

| Diese Funktionalität ermöglicht

es außerdem, die Eingabedaten eines Trägerstoßes aus dem pcae-Programm 4H-EC3BT,

Biegesteifer Trägeranschluss, in das aktuelle Programm zu übertragen. |

| Die

Daten können nicht zurücktransportiert

werden. |

|

|

|

|

| Umgekehrt können die aktuellen Eingabedaten zur

detaillierten Untersuchung der Schweißnähte in das pcae-Programm 4H-EC3SA,

Schweißnahtanschluss exportiert werden. |

|

| Die Berechnung erfolgt entweder

bei Normaltemperatur für die ständige und veränderliche Bemessungssituation

oder bei Hochtemperaturbelastung im Brandfall für die außergewöhnliche

Bemessungssituation. |

|

|

|

|

|

| Materialsicherheitsbeiwerte |

|

|

| Im Programm 4H-EC3FS werden

für den Nachweis

von Trägerstößen

nach EC 3-1-1 und EC 3-1-8 folgende

Materialsicherheitsbeiwerte herangezogen |

|

|

|

| Im Brandfall gilt folgender Sicherheitsbeiwert |

|

|

|

|

Die Werte können entweder den entsprechenden Normen

(s. Nationaler Anhang)

entnommen oder

vom Anwender vorgegeben werden. |

|

| Stahlsorte |

|

|

| Stirnblech und Trägerprofil können

eigene Materialien zugeordnet werden. |

| Der Übersichtlichkeit halber kann an dieser Stelle

eine einheitliche Stahlgüte für die Stirnplatte und das

Trägerprofil gewählt

werden. |

|

|

|

| Da die Beschreibung der Stahlparameter für Verbindungen

nach EC 3 programmübergreifend identisch ist, wird auf die

allgemeine Beschreibung der Stahlsorten verwiesen. |

|

| Schrauben |

|

|

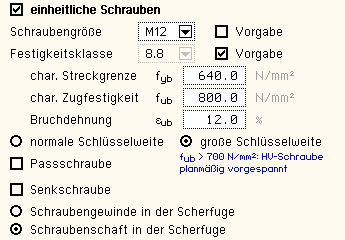

| Es kann entweder ein einheitliches Material für

alle Schrauben vorgegeben oder jeder Schraube eine

eigene Schraubensorte zugeordnet werden. |

| Schraubengröße und -festigkeit können bei freier Schaubenanordnung (s. Register 2) übersteuert werden. |

|

Schrauben der Größen M12

bis M30 und der Festigkeits-klassen 8.8 und 10.9 mit

großer

Schlüsselweite werden planmäßig

vorgespannt (s. FEM).

|

Schrauben mit geringerer Festigkeit und großer Schlüsselweite

werden gegen Lösen gesichert.

|

| Wird die Vorspannung der Schrauben bei

der Berechnung berücksichtigt, ist zus. die Bruchdehnung

zu prüfen. |

| Die Abschertragfähigkeit

der Schraube ist abhängig vom wirksamen Durchmesser

der Schraube, der sich danach richtet, ob das Schraubengewinde

oder der Schraubenschaft in der Scherfuge liegt. |

|

|

|

|

| Da die Beschreibung der weiteren Schraubenparameter

für

Verbindungen nach EC 3 programmübergreifend identisch ist,

wird auf die allgemeine Beschreibung der Schrauben verwiesen. |

|

| Schweißnähte |

|

|

| Die Verbindung zwischen Träger und Stirnplatte erfolgt

über umlaufende Kehl- oder Stumpfnähte. |

|

|

|

| Kehl- und nicht durchgeschweißte Stumpfnähte

werden mit einer wirksamen Nahtdicke a ≤ min (t - Δt) /2 bzw.

bei Hohlprofilen a ≤ t - Δt berechnet. Bei durchgeschweißten Stumpfnähten

wird a = t vorausgesetzt. |

|

| Da die Beschreibung der Schweißnähte für

Verbindungen nach EC 3 programmübergreifend identisch ist, wird

auf die allgemeine Beschreibung der Schweißnähte verwiesen. |

|

| Nachweise |

|

|

| Das Programm 4H-EC3FS

weist die Tragfähigkeit

des biegesteifen Stirnplattenstoßes mittels der FE-Methode

nach. |

Dabei werden die Stirnplatte als gebettete FE-Platte

und die Schrauben als elastische oder plastische FE-Zugfedern

(s. Register

3) modelliert. |

|

|

|

| Die Schnittgrößenermittlung kann elastisch

oder plastisch erfolgen. Bei elastischer Schnittgrößenermittlung

kann der Spannungsnachweis der

Stirnplatte entweder elastisch oder plastisch durchgeführt werden. |

| Die plastische Schnittgrößenermittlung beinhaltet

den plastischen Spannungsnachweis der Stirnplatte. |

| Zusätzlich kann der Nachweis

der Kontaktpressungen (Drucknachweis) geführt werden. |

| Optional kann ein elastischer oder plastischer Querschnittsnachweis des

Trägers für die eingegebenen Schnittgrößenkombinationen

durchgeführt werden. |

| Das Profil wird umlaufend auf die Stirnplatte

geschweißt. Die Schweißnähte werden

entweder mit dem richtungsbezogenen oder vereinfachten Verfahren

nachgewiesen. |

| Bei umlaufender Kehlnaht können kurze

Nähte vernachlässigt werden. |

Optional kann die Tragfähigkeit der Schrauben unter Abscher- und Zugbeanspruchung berechnet werden.

Die Überprüfung der Schraubenabstände untereinander

und zum Stirnplattenrand kann unterdrückt werden. |

|

| Zur visuellen Kontrolle der Eingabeparameter

wird der Anschluss maßstabsgetreu am Bildschirm dargestellt. |

|

|

|

|

|

|

|

|

|

im Register 2 befinden sich die Angaben

zur Stirnplatte, zum Trägerprofil und zur Schraubenanordnung |

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| Stirnplatte |

|

|

| Die Stirnplatte kann rechteckig, rund oder polygonal umrandet sein. |

| Ist die Stahlsorte nicht einheitlich vereinbart (s. Register 1) ist die Stahlsorte vorzugeben. |

| Die rechteckige Stirnplatte wird über ihre Breite

und Länge, die runde Stirnplatte über den Durchmesser beschrieben. |

|

|

|

| Bei einer polygonalen Stirnplatte sind die Koordinaten

bzgl. des Ursprungs (0/0) anzugeben. Zur Info werden die max. Breite und Länge angezeigt. |

|

|

|

|

| Trägerprofil |

|

|

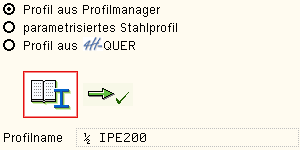

Der Querschnitt kann entweder über den pcae-eigenen

Profilmanager in das Programm importiert oder als

parametrisiertes Stahlprofil eingegeben werden. |

Ist das pcae-Programm 4H-QUER,

Querschnittswerte, installiert, kann alternativ ein beliebiger Querschnitt

erstellt und in das Programm 4H-EC3FS geladen

werden. |

|

Um ein Profil aus dem Angebot des Profilmanagers zu wählen,

ist der grün unterlegte Pfeil zu anzuklicken. |

Das externe pcae-Programm

wird aufgerufen und ein Profil kann

aktiviert werden. Bei Verlassen des Profilmanagers werden

die benötigten Daten übernommen und der Profilname protokolliert. |

Die hinterlegten Profilparameter können am Bildschirm

eingesehen werden, wenn auf parametrisiertes

Stahlprofil umgeschaltet wird. |

|

|

|

|

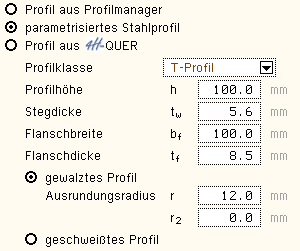

Zur Definition eines parametrisierten

Stahlprofils ist zunächst

die Profilklasse festzulegen. |

| In Abhängigkeit davon werden Profilhöhe,

Stegdicke sowie ggf. Flanschbreiten und -dicken zur Eingabe angeboten. |

| Flanschneigungen werden nicht berücksichtigt. |

| Bei gewalzten Doppel-T-Profilen wird der

Ausrundungsradius r zwischen Flansch und Steg bzw. r2 an den äußeren Flansch-rändern geometrisch

berücksichtigt, während geschweißte Blechprofile

mit Schweißnähten (Kehlnähte der Dicke

a oder durchgeschweißte Stumpfnähte) zusammengefügt sind. |

| Diese Schweißnähte werden nicht nachgewiesen. |

|

Das Profil wird maßstabsgetreu am Bildschirm dargestellt,

wobei die Neigungen von Flanschen oder Steg nicht berück-

sichtigt werden. |

|

|

|

|

| Ist das pcae-Programm 4H-QUER installiert, wird eine entsprechende Eingabemöglichkeit angeboten. |

Das externe Programm wird über den

gelb unterlegten Aktions-Button  mit dieser Vorgabe aufgerufen. mit dieser Vorgabe aufgerufen. |

|

|

|

| In einer grafischen Oberfläche kann dort der Querschnitt

konstruiert oder aus einer Bibliothek geladen und an das aufrufende

Programm 4H-EC3FS übergeben werden. |

| Der 4H-QUER-Querschnitt muss

den Programmvorgaben entsprechend dünnwandig sein. |

| Weitere Informationen zur Bedienung des Programms 4H-QUER

s. zugehöriges Handbuch. |

|

|

| Besonderheit beim ungleichschenkligen L-Profil |

|

|

|

| Das aus dem Profil-Manager oder parametrisiert eingegebene

L-Profil ist derart orientiert, dass der kürzere Flansch nach rechts zeigt. |

| Um das Querschnittskoordinatensystem umzudrehen, kann

das L-Profil gespiegelt werden. |

|

| Besonderheit beim Hohlprofil (Kreisrohr, Rechteckrohr) |

|

| Rohrverbindungen erfordern, dass die Stirnplatte

innerhalb des Hohlprofils ausgeschnitten ist. |

| Die Öffnung

folgt der inneren Rohrberandung, kann allerdings einen Abstand zum Innenrand Δ a erhalten. |

|

|

|

|

| Besonderheit beim polygonalen Querschnitt (4H-QUER) |

|

|

|

| Um auch mit polygonalen Querschnitten eine durchgehende

Rohrverbindung zu modellieren, kann eine Aussparung

in der Stirnplatte angeordnet werden. Sie kann rund oder polygonal umrandet sein. |

| Für eine runde Aussparung sind die Mittelpunktskoordinaten

bezogen auf das Stirnplattenkoordinatensystem und der Radius anzugeben. |

| Eine polygonale Aussparung wird über die x-,y-Koordinaten

bezogen auf das Stirnplattenkoordinatensystem beschrieben. |

|

| Anschließend ist das Profil auf der Stirnplatte

zu platzieren. Dazu bestehen folgende Wahlmöglichkeiten |

|

|

|

Wird eine Möglichkeit aktiviert, ergeben sich die

Koordinaten der anderen Anordnungsvarianten und

werden angezeigt. |

| Der Festhaltepunkt (hier S für den Plattenschwerpunkt)

wird in der maßstäblichen Bildschirmgrafik gekennzeichnet. |

| Die Optionen Profileckpunkt unten und Profilpunkt mittig sind bei einer runden

Stirnplatte nicht verfügbar. |

|

| Die Querschnittsverdrehung bezieht sich auf die gewählte

Variante, d.h. bei dem Festhaltepunkt Profilschwerpunkt

im Plattenschwerpunkt wird das Profil um den Punkt S gedreht. |

| Ein positiver Drehwinkel dreht entgegen dem Uhrzeigersinn. |

|

|

Der Verdrehwinkel β beeinflusst nicht die Schraubenanordnung, da sich

diese an den Rändern der

Stirnplatte orientieren. |

|

|

|

|

|

|

| Über Stirnplatte bündig kann die Stirnplattengröße exakt an das Trägerprofil

angepasst werden. Ist dieser Button aktiviert, können die Stirnplattenabmessungen

nicht verändert werden. |

| Diese Option ist bei einer polygonalen Stirnplatte nicht verfügbar. |

|

|

| Die Schraubenanordnung

ist von dieser Option ausgenommen. |

|

|

|

|

|

| Schraubenanordnung |

|

|

| Die Schrauben können kreisförmig, regelmäßig oder frei auf der Stirnplatte angeordnet werden. |

|

|

|

| Eine kreisförmige Anordnung wird i.A, bei rotationssymmetrischen

Profilen, z.B. Rohrprofilen verwendet. |

Die Schrauben werden, beginnend mit einer Schraube bei

sechs Uhr gegen den Uhrzeigersinn im Radius r

um den Profilschwerpunkt gleichmäßig verteilt. Es sollten

mindestens drei Schrauben vorhanden sein. |

| Die Schrauben sind vom selben Typ (s. einheitliche

Schrauben Register 1). |

|

|

|

| In der zweiten Variante zur Anordnung der Schrauben

auf der Stirnplatte werden die Schrauben regelmäßig verteilt. |

| Es werden die Anzahl an Schrauben in x- und y-Richtung

der Stirnplatte sowie die Abstände der Schrauben vom Blechrand

links (= rechts) und oben (= unten) abgefragt. |

Die Abstände der Schrauben in x- und y-Richtung

der Stirnplatte px,i und py,j können reihen-

bzw. spaltenweise

beliebig vorgegeben werden. |

Ist der Schalter Schrauben gleichmäßig

verteilen aktiviert, werden die Schraubenabstände vom

Programm gleichmäßig gesetzt und können nicht geändert

werden. Auch hier sind alle Schrauben vom selben Typ

(s. einheitliche Schrauben Register 1). |

|

|

|

Die dritte Variante ermöglicht eine variable Schraubenanordnung

bei der sowohl die Lage als auch ggf. die Größe

und die Festigkeit jeder einzelnen Schraube beliebig festgelegt werden können. |

| Zunächst werden die Schraubenkoordinaten bezogen

auf das x-/y-System der Stirnplatte tabellarisch aufgeführt. |

| Eine Koordinatenänderung wird ebenso wie eine hinzugefügte

oder entfernte Schraube sofort in der nebenstehenden Grafik berücksichtigt. |

|

|

|

Ein Extramenü für jede Schraube kann entweder

über den zugehörigen Aktions-Button  oder durch oder durch

Anpicken in der Bildschirmgrafik aufgerufen werden. |

Sind einheitliche Schrauben (s. Register 1) vereinbart,

können in dem Menü nur die Schraubenkoordinaten

geändert werden. Um weitere Schraubenparameter angeboten zu bekommen,

muss der entsprechende Schalter deaktiviert werden. Nun können

auch Schraubengröße und -festigkeit (Beschr. s. Register 1) sowie Federsteifigkeit

und Vorspannkraft (Beschr. s. Register 3) modifiziert werden. |

|

|

|

|

| Die maßstäbliche

Darstellung der Verbindung vermittelt einen Eindruck von der Anschlussgeometrie. |

| Sie sollte stets genutzt werden, die

Lage des Trägerprofils und der Schrauben auf

der Stirnplatte und gegeneinander (Abstände!) zu überprüfen. |

| Innerhalb von Hohlprofilen oder Aussparungen

dürfen keine Schrauben angeordnet sein! |

|

|

|

|

|

|

|

|

| |

|

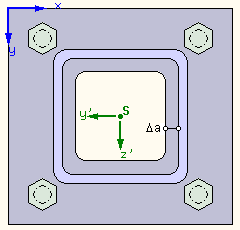

Register 3 enthält Angaben zu

den Berechnungsparametern für die FE-Methode und zur Gestaltung

der Druckliste bzgl. der FE-Ergebnisse |

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| FEM-Parameter |

|

|

| Die Stirnplatte wird als gebettete FE-Platte berechnet, worin die

Schrauben als lokal verteilte Federlager mit der Federsteifigkeit cf modelliert sind. |

|

|

|

Die Federsteifigkeit kann vom Anwender vorgegeben oder automatisch aus den Parametern der Schraube

berechnet werden, wobei gilt |

|

| Die Schraubenfedern wirken nur bei Zugbelastung entweder elastisch bis zum Versagen bei ihrer Grenzzugkraft |

|

| oder plastisch, wobei sie nach

Erreichen der plastischen Tragfähigkeit |

|

| ohne

weitere Zugkraftaufnahme bis zur Bruchdehnung εub hin gedehnt

werden können. |

| Zur Bestimmung von ft,f und εub s. FEM-Profi. |

|

| Liegen Schrauben der Größen M12 bis M30 mit großer Schlüsselweite

vor, ist eine Vorspannkraft Fc,C anzusetzen. |

Die Vorspannkraft wird als zusätzliche

Zuglast auf die Schrauben aufgebracht und kann entweder vom Anwender vorgegeben oder automatisch aus den Parametern der Schraube berechnet

werden, wobei für planmäßig

vorgespannte Schrauben die Regelvorspannkraft ist |

|

|

| FEM-Profi |

|

|

Die Finite-Elemente-Methode ist ein Näherungsverfahren

zur Berechnung komplexer mathematischer Frage-

stellungen. Da die

Steuerung der Berechnungsiteration von der jeweiligen Systemkonfiguration

abhängt,

können hier einige Parameter vom Anwender manipuliert werden. |

|

|

|

| Die plastische Zugtragfähigkeit der Schrauben wird

aus der elastischen Zugtragfähigkeit ermittelt (s.o.), wobei

der Auslastungsfaktor programmintern (automatisch)

angenommen wird mit ft,f = 0.95. |

| Die plastische Schraubendehnung ergibt sich aus der

elastischen Bruchdehnung εub,pl = ft,εl · εub.

Der Auslastungsfaktor wird programmintern (automatisch)

n. EC 3-1-14 angenommen mit ft,εl = 0.25. |

|

| Die plastische Grenzspannung der Stirnplatte wird aus

der elastischen Grenzspannung ermittelt fy,pl = fy,f · fyd,

wobei der Auslastungsfaktor programmintern (automatisch)

angenommen wird mit fy,f = 0.95. |

Die max. plastische Randdehnung wird programmintern

(automatisch) n. EC 3-1-14 angenommen mit

εly,pl = 5 %.

Bei benutzerdefinierter Eingabe kann

dieser Wert nicht überschritten werden. |

| Die rechnerische Bettung der Stirnplatte wirkt nur bei Druckbelastung

und wird programmintern (automatisch) angenommen mit |

|

Die Elementierung beeinflusst ebenso wie die Toleranzgrenze die

Rechengenauigkeit und -zeit, d.h. je feiner das

FE-Gitter und je

geringer die Toleranzgrenze gewählt werden, desto höher ist die

Genauigkeit, aber auch die Rechenzeit länger. |

Das FE-Gitter wird mit einer einheitlichen Elementgröße ausgeführt, die sich bei automatischer Einstellung

an den Profilabmessungen und Schraubenabständen orientiert. |

| pcae empfiehlt, die vom Programm vorgeschlagenen

FEM-Einstellungen nur mit Bedacht zu ändern. |

|

| Das Finite-Elemente-Gitter des Stirnblechstoßes

wird in einer maßstäblichen Skizze am Bildschirm dargestellt. |

|

|

|

| FEM-Ergebnisse |

|

|

| Die Ergebnisse aus der FE-Berechnung können

als Konturenplot und/oder tabellarisch

ausgegeben werden. |

|

| Die Ergebnisse der Stirnplatte sind als Konturenplot oder Tabelle

verfügbar. |

|

|

|

| Für jeden Ergebnissatz wird ein eigener Konturenplot ausgegeben,

wohingegen die Tabelle um die gewählten Ergebnisspalten erweitert wird. |

|

|

|

| In den Tabellen können entweder sämtliche Knotenergebnisse

(nicht empfehlenswert) oder die je Ergebnisspalte maßgebenden

Ergebnissätze (s. Ausdrucksteuerung, optimierte Tabelle) zeilenweise dargestellt werden. Die Extremalwerte

sind markiert. |

| Sind Zwischenergebnisse aktiviert (s. Ausdrucksteuerung,

Zwischenergebnisse), werden zusätzlich

Teilausnutzungen, die ggf. zur Gesamtausnutzung führen, dargestellt. |

|

| Die Ergebnisse der Schrauben werden tabellarisch

angezeigt. |

|

|

|

| Im Anschluss an die FE-Berechnung wird die Ausnutzung aus der Federdehnung

der Schrauben ermittelt. |

| Ist die zulässige Dehnung überschritten (Uwt > 1), werden keine Nachweise geführt (s. Register

1). |

|

|

|

|

|

|

|

|

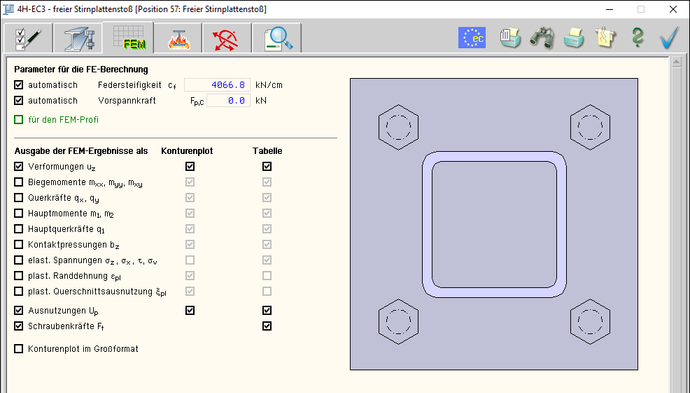

im Register 4 werden Parameter zur Berechnung

der Stahltemperatur der Verbindung im Brandfall abgefragt. |

|

|

|

|

| Bild vergrößern |

|

|

|

|

| Es wird davon ausgegangen, dass die Verbindung mit

ihren einzelnen Verbindungselementen eine einheitliche Temperatur aufweist.

Daher wird die Anschlusstemperatur vereinfacht mittels

eines Reduktionsfaktors (s. J.-M. Franssen, P. Vila Real:

Fire Design of Steel Structures, 2nd Edition,

ECCS 2015) aus der Querschnittstemperatur

des Trägers (s. Temperaturberechnung) ermittelt. |

|

| Alternativ kann die Anschlusstemperatur auch direkt

eingegeben werden. |

| Für die Temperatur Θ ergeben sich reduzierte

Festigkeiten, die der Bemessung der Verbindung zu Grunde gelegt werden. |

|

| Bei dünnwandigen Profilen wird davon ausgegangen,

dass die thermische Beanspruchung durch den Brand eine gleichmäßige

Temperatur im Material erzeugt. |

| Die Festigkeit des Stahls wird dadurch z.T. stark herabgesetzt,

sodass durch einen Spannungsnachweis die Standfestigkeit nach einer

Mindestzeit (Feuerwiderstandsdauer) nachgewiesen werden muss. |

Es wird die Einheits-Temperaturzeitkurve n. EC

1-1-2, 3.2.1 verwendet. |

Die Berechnung der Stahltemperatur erfolgt nach EC

1-1-2 unter Berücksichtigung des Profilfaktors (Formfaktor

des Querschnitts) sowie einer ggf. vorhandenen Profilummantelung. |

| Es werden Eingabefelder für die erforderlichen

Werte angeboten. Sind sie nicht belegt, kann das Programm diese Werte

berechnen. |

|

Bei ungeschützten Profilen entwickelt sich

die Temperatur abhängig von der Absorbitivität

(Emissivität) der Bauteiloberfläche. Es besteht die Möglichkeit,

diese anzugeben. Programmintern wird sie für unbehandelten

Stahl und feuerverzinkten Stahl vorbelegt.

Alternativ kann ein Wert vorgegeben werden. |

|

| Das Profil kann durch angrenzende Bauteile teilweise

vor der Hitze geschützt sein. Diese Abschattungseffekte durch eine

Wand oder aufliegende Deckenplatte können berücksichtigt werden.

Sie werden grafisch verdeutlicht. |

|

| Ist das Profil ungeschützt, werden Abschattungseffekte

durch das Profil selbst über einen Korrekturfaktor berücksichtigt.

Der entsprechende Beiwert kann vorgegeben oder vom Programm berechnet werden. |

|

Andernfalls sind die Materialparameter der Bekleidung

vorzugeben. Im deutschen Anhang des EC 3-1-2,

Anhang AA, sind Werte für Putz- und Plattenbekleidung dokumentiert,

die hier angewählt werden können. |

|

| Alternativ können die Parameter frei belegt und

ein Name vergeben werden kann. |

| Feuchtigkeit und Dicke des Dämmmaterials sind

ebenfalls anzugeben. |

|

| Die Querschnittstemperatur wird online ermittelt und

am Bildschirm ausgegeben. |

|

|

|

|

|

| |

|

das fünfte Register beinhaltet die

Masken zur Eingabe der Bemessungsschnittgrößen |

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

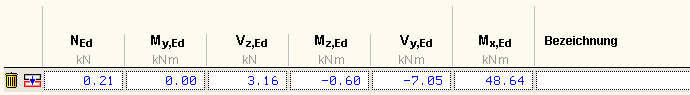

Die Schnittgrößen werden als Bemessungsgrößen

mit der Vorzeichendefinition

der Statik eingegeben, wobei das x,y,z-Koordinatensystem

dem l,m,n-System

der pcae-Tragwerksprogramme entspricht. |

| Es können bis zu 10.000 Schnittgrößenkombinationen eingegeben werden. |

|

|

Bei

Übernahme der Schnittgrößen aus einem Tragwerksprogramm ist

zu beachten, dass sie sich auch bei unsymmetrischen Querschnitts-profilen (z.B. L-Profil) auf das

Stab-Koordinatensystem

und nicht auf

das Hauptachsensystem (pcae-Bezeichnung: ξ,η,ζ)

beziehen! |

|

|

|

|

|

|

|

|

| Die Schnittgrößen können wahlweise in folgenden Einheiten

vorliegen |

|

|

|

|

|

| Im Standardfall |

|

|

| bewirken die Schnittgrößenkombinationen

N,My,Vz eine Biegung um die starke

Achse des Querschnitts |

|

|

| bewirken die Schnittgrößenkombinationen

N,Mz,Vy eine Biegung um die schwache

Achse des Querschnitts |

|

|

| wird das Torsionsmoment Mx häufig

nur für doppelt-symmetrische

Querschnitte relevant |

|

|

|

|

|

| Schnittgrößen importieren |

|

Detailnachweisprogramme zur Bemessung von Anschlüssen (Träger/Stütze, Träger/Träger), Fußpunkten

(Stütze/Fundament) etc.

benötigen

Schnittgrößenkombinationen, die häufig von einem Tragwerksprogramm

zur Verfügung gestellt werden. |

| Dabei handelt es sich i.d.R. um

eine Vielzahl von Kombinationen, die im betrachteten

Bemessungsschnitt des übergeordneten Tragwerkprogramms vorliegen

und in das Anschlussprogramm übernommen werden sollen. |

|

| pcae stellt neben der 'per Hand'-Eingabe

zwei verschiedene Mechanismen zur Verfügung, um Schnittgrößen

in das vorliegende Programm zu integrieren. |

|

|

|

|

| Import aus einer Text-Datei |

|

| Die Schnittgrößenkombinationen können

aus einer Text-Datei im ASCII-Format eingelesen werden. |

| Die Datensätze müssen in der Text-Datei in

einer bestimmten Form vorliegen; der entsprechende Hinweis wird bei

Betätigen des Einlese-Buttons gegeben. |

| Anschließend wird der

Dateiname einschl. Pfad der entsprechenden Datei abgefragt. |

| Es werden sämtliche vorhandenen

Datensätze

eingelesen und in die Tabelle übernommen.

Bereits bestehende

Tabellenzeilen bleiben erhalten. |

| Wenn keine Daten gelesen werden können, erfolgt eine entsprechende

Meldung am Bildschirm. |

|

|

| |

|

| Import aus einem 4H-Programm |

|

| Voraussetzung zur Anwendung des DTE®-Import-Werkzeugs

ist, dass sich ein pcae-Programm

auf dem Rechner befindet, das Ergebnisdaten exportieren

kann. |

|

| Die statische Berechnung eines Bauteils beinhaltet

i.A. die Modellbildung mit anschließender Berechnung

des Tragsystems sowie nachfolgender Einzelnachweise

von Detailpunkten. |

| Bei der Beschreibung eines Details sind die zugehörenden

Schnittgrößen aus den Berechnungsergebnissen des Tragsystems zu extrahieren

und

dem Detailnachweis zuzuführen. |

|

| In der 4H-Programmorganisation gibt es hierzu verschiedene

Vorgehensweisen |

|

zum einen können Tragwerks- und Detailprogramm

fest miteinander verbunden sein, d.h. die Schnittgrößenüber-

gabe

erfolgt intern. Es sind i.A. keine weiteren Eingaben

(z.B. Geometrie) notwendig, aber auch möglich (z.B.

weitere Belastungen), die Programme bilden eine Einheit. |

| Dies ist z.B. bei dem 4H-Programm Stütze

mit Fundament der Fall. |

|

|

| zum anderen können Detailprogramme Schnittgrößen von in Tragwerksprogrammen speziell festgelegten Exportpunkten über ein zwischengeschaltetes Export/Import-Tool einlesen |

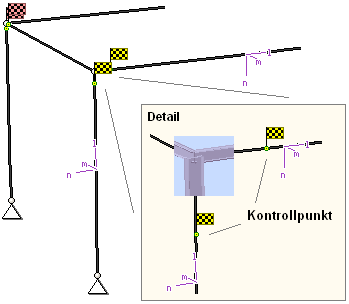

| Das folgende Beispiel eines einfachen Rahmens erläutert diesen 4H-Schnittgrößen-Export/Import. |

|

|

|

Zunächst sind im exportierenden 4H-Programm

(z.B. 4H-FRAP) die Stellen zu kennzeichnen,

deren Schnittgrößen beim nächsten Rechenlauf exportiert, d.h.

für

den Import bereitgestellt,

werden sollen. |

|

| In diesem Beispiel sollen die Schnittgrößen

für eine Querschnittsbemessung übergeben werden. |

Dazu

ist an der entsprechenden Stelle ein Kontroll-

punkt zu setzen. |

|

Ausführliche Informationen zum Export entnehmen

Sie

bitte dem DTE®-Schnittgrößenexport. |

Nach einer Neuberechnung des Rahmens stehen

die Exportschnittgrößen

dem aufnehmenden

4H-Programm (z.B. 4H-BETON, 4H-EC3SA,

4H-EC3BT, 4H-EC3RE, 4H-EC3GT, 4H-EC3TT

etc.) zum Import zur Verfügung. |

|

|

|

|

|

aus dem aufnehmenden 4H-Programm

wird nun über den Import-Button das

Fenster zur

DTE®-Bauteilauswahl aufgerufen.

Hier werden alle berechneten Bauteile dargestellt, wobei diejenigen,

die Schnittgrößen

exportiert haben, dunkel gekennzeichnet sind. |

|

|

Das gewünschte Bauteil kann nun markiert und über

den bestätigen-Button ausgewählt

werden. Alternativ kann

durch Doppelklicken des Bauteils direkt in die DTE®-Schnittgrößenauswahl verzweigt

werden. |

|

|

|

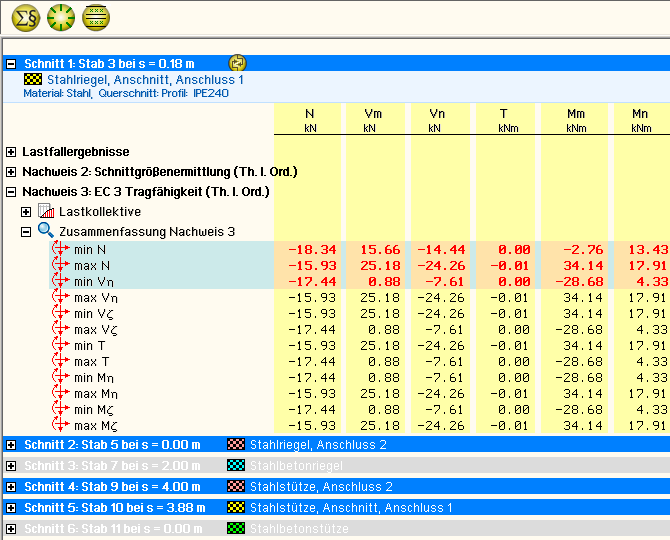

| In der Schnittgrößenauswahl werden die verfügbaren

Schnittgrößenkombinationen aller im übergebenden

Programm gekennzeichneten Schnitte angeboten. Dabei sind diejenigen Schnitte

deaktiviert, deren Material nicht kompatibel mit dem Detailprogramm ist. |

| Es wird nun der Schnitt angeklickt und damit geöffnet, dessen Schnittgrößen

eingelesen werden sollen. |

|

|

|

In 4H-EC3SA

ist der komplette verfügbare Schnittgrößensatz importierbar, was durch gelbe Hinterlegung der

Spalten angezeigt wird. |

| Die Schnittgrößenkombinationen können beliebig zusammengestellt

werden; pcae empfiehlt jedoch, nur diejenigen

auszuwählen, die als

Bemessungsgrößen für den zu führenden Detailnachweis

relevant sind. |

|

|

| ein nützliches Hilfsmittel

bietet dabei der dargestellte Button, mit dem die Anzahl zu übertragender Lastkombinationen durch Eliminierung doppelter Zeilen stark reduziert werden kann. |

|

|

|

Wird nun die DTE®-Schnittgrößenauswahl bestätigt,

bestückt das Importprogramm die Schnittgrößentabelle,

wobei ggf. vorhandene Kombinationen erhalten bleiben. |

|

|

|

Wenn eine Reihe von Anschlüssen gleichartig ausgeführt werden soll, können in einem Rutsch weitere Schnitt-

größen anderer Schnitte aktiviert und so bis zu 10.000 Kombinationen übertragen werden. |

|

|

| Die Kompatibilität der Querschnitts- und Nachweisparameter

zwischen exportierendem und importierendem Programm ist zu gewährleisten. |

|

|

| |

Eine Aktualisierung der importierten Schnittgrößenkombinationen, z.B. aufgrund einer Neuberechnung

des exportierenden Tragwerks, erfolgt nicht! |

|

|

|

|

|

|

|

|

|

|

|

das fünfte Register gibt einen Überblick über

die ermittelten Ergebnisse |

|

|

|

|

| Zur sofortigen Kontrolle und des besseren Überblicks

halber werden die Ergebnisse in diesem Register lastfallweise übersichtlich

zusammengestellt. |

| Eine Box zeigt an, ob ein Lastfall die Tragfähigkeit

des Anschlusses überschritten hat (rot ausgekreuzt) oder wie viel Reserve noch vorhanden ist (grüner Balken). |

| Die maximale Ausnutzung wird sowohl als 'Gesamt' unterhalb

der Zusammenstellung als auch am oberen rechten Fensterrand angezeigt. |

| Ebenso wird die maßgebende Lastkombination gekennzeichnet

und kann über den Aktionslink direkt in der Druckliste eingesehen

werden. |

|

|

|

| Eine Meldung zeigt an, wenn ein Fehler aufgetreten

oder die Tragfähigkeit überschritten ist. |

| Wenn die

Ursache des Fehlers nicht sofort ersichtlich ist, sollte

die Druckliste in der ausführlichen Ergebnisdarstellung geprüft

werden. |

|

|

|

|

|

Die Schrauben können beliebig auf dem Blech

angeordnet sein und bilden einen Punktequerschnitt, dessen Schwerpunkt

und Steifigkeitsparameter sowohl von der Anordnung als auch der

Größe und Festigkeit der

Schrauben abhängen. |

| Außerdem ist jeder Schraube aus der Stirnplattenberechnung eine eigene Zugkraft zugeordnet. |

|

|

|

Die einwirkende Schubbelastung (Querkräfte und Torsionsmoment)

wird auf den Punktequerschnitt der

Schrauben verteilt. |

|

| Zur Berechnung vorgespannter Schraubverbindungen s. auch pdf-Dokument. |

|

|

| Berechnung eines Punktequerschnitts |

|

|

| Zunächst wird das y-z-Koordinatensystem in

einen beliebigen Punkt (z.B. den Lasteinleitungspunkt) gelegt.

Bezogen darauf sind die Koordinaten des Punktehaufens (hier: das Schraubenfeld)

gegeben. |

| Für jeden Punkt lassen sich zu einer einwirkenden

Schnittgrößenkombination

die resultierenden Kräfte in Richtung der Koordinatenachsen

sowie der resultierenden Gesamtkraft berechnen. |

| Für einen Punktehaufen im y/z-Koordinatensystem

gilt (i = Schraubenindex) |

|

| Um die Unterschiede in Steifigkeit und Belastung

jeder Schraube zu berücksichtigen, werden die Querschnittswerte

gewichtet. Die Wichtungsfaktoren enthalten die Anteile aus der

Geometrie |

|

und der Zugbelastung aus der FE-Berechnung, wobei

den Interaktionsbedingungen für Abscheren mit Zug

Rechnung getragen wird |

|

| Sie werden als Produkt der Einzelkomponenten |

|

| mit der Querschnittsfläche multipliziert |

|

| Daraus ergeben sich geänderte

Schwerpunktskoordinaten sowie das polare Trägheitsmoment

Ip'. |

|

| Damit ergibt sich für jeden Punkt bzw. jede Schraube i |

|

|

| Die Berechnung des Punktequerschnitts

wird protokolliert: |

|

|

| Nachweise |

|

|

|

| Es liegt Schraubenkategorie A vor. |

| Informationen zur Berechnung der Tragfähigkeit

entnehmen Sie bitte der allgemeinen Beschreibung der

Schrauben mit Abscherbeanspruchung. |

|

|

|

| Es liegt Schraubenkategorie A vor. |

Da für Anschlussblech und Trägersteg oder -flansch unterschiedliche

Randabstände und Blechdicken gelten,

wird die Tragfähigkeit separat

ermittelt. |

| Informationen zur Berechnung der

Tragfähigkeit

entnehmen Sie bitte der allgemeinen Beschreibung der

Schrauben

mit Lochleibungsbeanspruchung. |

| Die Lochleibungstragfähigkeit

wird je Schraube und Lastrichtung ermittelt. |

| Nach ECCS wird

die resultierende Lochleibungstragfähigkeit

einer Schraube als Minimalwert der vektoriellen Addition

der Kraftrichtungen gewonnen. |

|

|

|

| Über die Verformung des Stirnblechs werden die

Schrauben auf Zug, das Stirnblech auf Durchstanzen beansprucht. |

| Es liegt Schraubenkategorie D vor. |

| Nähere Informationen zur Berechnung der

Tragfähigkeit

entnehmen Sie bitte der allgemeinen Beschreibung der Schrauben

mit Zugbeanspruchung. |

|

|

|

| Für jede Schraube wird die maximale Ausnutzung

berechnet und im Anschluss daran die Gesamtausnutzung nachgewiesen. |

|

|

|

|

|

|

|

Der Tragsicherheitsnachweis der dünnwandigen

Plattenquerschnitte kann nach dem Nachweisverfahren

Elastisch-Elastisch oder

nach dem Nachweisverfahren Elastisch-Plastisch geführt

werden. |

|

| Nachweisverfahren Elastisch-Elastisch |

|

Beim Nachweisverfahren Elastisch-Elastisch (E-E)

werden die Schnittgrößen (Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. |

| Der Spannungsnachweis erfolgt mit dem Fließkriterium aus DIN EN 1993-1-1, Abs. 6.2.1(5). |

|

| elastisches Widerstandsmoment |

|

| Normalspannungen am Plattenrand |

|

| Schubspannungen in Plattenmitte |

|

| Vergleichsspannung |

|

| Die Spannungsnachweise werden über die Plattendicke extremiert,

die Ausnutzungen ergeben sich zu |

|

| Ausnutzung gesamt |

|

|

| Nachweisverfahren Elastisch-Plastisch |

|

Beim Nachweisverfahren Elastisch-Plastisch (E-P)

werden die Schnittgrößen (Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. |

| Der Spannungsnachweis erfolgt mit dem Fließkriterium aus DIN EN 1993-1-1, Abs. 6.2.1(5). |

|

| plastisches Widerstandsmoment |

|

| Normalspannungen |

|

| Schubspannungen |

|

| Vergleichsspannung |

|

| Der Spannungsnachweis wird für σV geführt,

die Ausnutzung ergibt sich zu |

|

|

| Nachweisverfahren Plastisch-Plastisch |

|

| Beim Nachweisverfahren Plastisch-Plastisch

(P-P) werden die Schnittgrößen (Beanspruchungen) unter

Berücksichtigung der zulässigen plastischen Spannungen bestimmt. |

| Iterativ wird ein Gleichgewichtszustand aus äußeren

Kräften und inneren Schnittgrößen ermittelt, bei dem

die zulässigen plastischen Spannungen nicht überschritten werden. |

| Bei festgehaltener Spannung wachsen die Dehnungen an.

Daher ist das maßgebende Versagenskriterium die zulässige

plastische Dehnung, die n. EC 3-1-14 gesetzt werden sollte zu |

|

|

|

| |

|

|

| I.A. werden die Verbindungselemente (Träger und

Stirnblech, Träger und Stütze, Stütze und Fußplatte)

mit Kehlnähten

verbunden, deren Schweißnaht konzentriert in der Wurzellinie

angenommen wird. Ebenso können (nicht durchgeschweißte) Stumpfnähte

verwendet werden, die hier als HY-Nähte berücksichtigt

werden. |

| Die Wurzellinien der Einzelnähte bilden den Linienquerschnitt

(s. G. Wagenknecht: Stahlbau-Praxis nach Eurocode 3, Band 2)

zur Aufnahme

bzw. Weiterleitung der Schnittgrößen. |

|

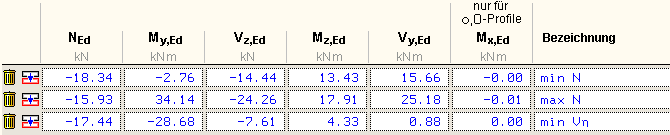

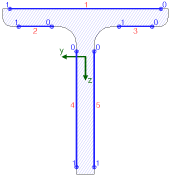

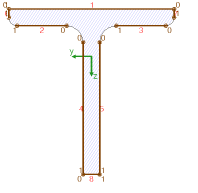

| Beispielhaft sind nebenstehend

die Einzelnähte,

die den Linienquerschnitt bilden, für einen

T-Querschnitt dargestellt. |

Die Nummerierung in rot kennzeichnet die

Naht,

die Zahlenangaben in blau

bezeichnen die maßgebenden

Nachweispunkte auf der jeweiligen Naht. |

Für jeden Punkt

einer Naht werden die Spannungen ermittelt und der Nachweis

geführt. |

| Zur Orientierung ist das Querschnitts-Koordinatenkreuz,

auf das die Schnittgrößen bezogen sind, in

grün eingefügt. |

|

|

|

|

| Bei umlaufenden Nähten werden an jeder

gerade verlaufenden Profilkante Schweißnähte

angeordnet. |

| Diese haben im Normalfall eine einheitliche

Nahtdicke. |

| Es können Kehlnähte, nicht durchgeschweißte

und voll durchgeschweißte Stumpf-nähte angeordnet werden. |

| Zur Unterscheidung werden Kehlnähte

in blau und Stumpfnähte in braun gezeichnet. Nebenstehend

ist der Linienquerschnitt einer umlaufenden Stumpfnaht

dargestellt. |

|

|

|

|

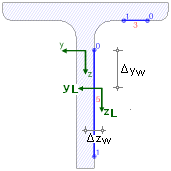

| Es ist zu unterscheiden zwischen

dem Querschnittsschwerpunkt und dem Schwerpunkt des Linienquerschnitts. |

Da die Einzelnähte beliebig lang und

dick sein können, kann der Schwerpunkt

des Linienquerschnitts

mehr oder weniger stark vom Querschnittsschwerpunkt abweichen. |

| Nebenstehend ist für

einen Extremfall das um Δyw und Δzw abweichende

Koordinatensystem

des Linienquerschnitts dargestellt. |

| |

|

|

|

|

Bezogen auf den Schwerpunkt des Linienquerschnitts

werden die Querschnittsfläche

ΣAw,

ggf. die

Querschnittsflächen in y- und

z-Richtung Aw,y, Aw,z, die gesamte

Nahtlänge Σlw,

die Trägheitsmomente

Iw,y, Iw,z, Iw,yz und

die Differenzabstände zum Querschnittsschwerpunkt

Δ

yw, Δzw ermittelt. |

|

|

|

| Über eine Interaktionsbeziehung (s. Theorie, mehrteilige Querschnitte) können

den Einzelnähten

Schnittgrößen zugeordnet werden, die im Schwerpunkt der

Naht wirken. |

| Die lokalen Normalkräfte und

Biegemomente werden

über diese Beziehung ermittelt. |

| Da die Querkraftaufteilung

unabhängig

von der Momenten-/Normalkraftverteilung erfolgt, werden zwei

Verfahren zur Verteilung der Querkräfte auf die Nähte

angeboten. |

|

| nach der konventionellen Methode wird die Querkraft

denjenigen Nähten zugeordnet, die in Richtung der entsprechenden

Querkraftkomponente verlaufen, d.h. horizontale Nähte

tragen Vy, vertikale Nähte Vz. |

| Diese klassische Aufteilung wird beim

Schweißnahtnachweis nach DIN 18800 angewandt. |

|

|

|

|

| alternativ wird die Querkraft in

Abhängigkeit der Steifigkeiten auf

die Nähte verteilt. |

| Dies entspricht der Theorie

der Aussteifungssysteme, die jedoch im strengen Sinne nur

gilt, wenn sich die Schweißnähte unabhängig

voneinander verformen können. |

|

|

|

|

| Damit werden die Spannungen in den maßgebenden

Nachweispunkten berechnet. |

|

| Sowohl Druck- als auch Zugnähte werden entweder

mit dem richtungsabhängigen |

|

| oder dem vereinfachten Verfahren nachgewiesen. |

|

Da die Beschreibung der Schweißnahtnachweise

nach EC 3 programmübergreifend identisch ist, wird auf die

allgemeine Beschreibung des Schweißnahtnachweises verwiesen. |

|

| Besonderheiten bei doppelt-symmetrischen Querschnitten mit

umlaufenden Kehlnähten |

|

| Zu den doppelt-symmetrischen Querschnitten im Sinne des Schweißnahtnachweises

zählen das Rohr- und Rechteckprofil sowie der Rundstahl, die

umlaufend geschweißt sind. |

| Sie sind in der Lage, zusätzlich zu den Normal-, Querkräften

und Biegemomenten auch Torsionsmomente aufzunehmen. |

|

|

|

|

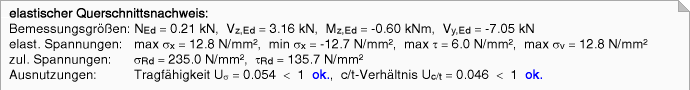

Der Tragsicherheitsnachweis der offenen, dünnwandigen

Querschnitte kann nach dem Nachweisverfahren

Elastisch-Elastisch (DIN

EN 1993-1-1, Abs. 6.2.1(5)) oder nach dem Nachweisverfahren Elastisch-Plastisch

geführt werden (DIN

EN 1993-1-1, Abs. 6.2.1(6)). |

|

| Nachweisverfahren Elastisch-Elastisch |

|

Beim Nachweisverfahren Elastisch-Elastisch (E-E) werden

die Schnittgrößen

(Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt.

Der Spannungsnachweis erfolgt mit dem Fließkriterium aus DIN

EN 1993-1-1,

Abs. 6.2.1(5), Formel 6.1. |

|

|

|

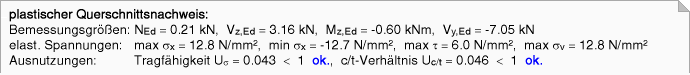

| Nachweisverfahren Elastisch-Plastisch |

|

Beim Nachweisverfahren Elastisch-Plastisch (E-P) werden die

Schnittgrößen

(Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. |

Anschließend wird mit Hilfe des Teilschnittgrößenverfahrens

(TSV) mit Umlagerung nach R. Kindmann, J. Frickel: Elastische und plastische Querschnittstragfähigkeit überprüft, ob die Schnittgrößen vom Querschnitt

unter

Ausnutzung der plastischen Reserven aufgenommen werden können

(plastische Querschnittstragfähigkeit). |

| Es können Dreiblechquerschnitte

(I-, C-, U-, Z-, L-, T-Querschnitte) und Rohre als Profile oder typisierte

Querschnitte unter zweiachsiger Beanspruchung einschl.

St. Venant'scher Torsion und Wölbkrafttorsion nachgewiesen werden. |

| Dieses Berechnungsverfahren ist allgemeingültiger als die in

DIN EN 1993 angegebenen Interaktionen für spezielle Schnittgrößenkombinationen. |

| Eine Begrenzung der Grenzbiegemomente wie in DIN 18800, El. 755, ist

in DIN EN 1993 nicht erforderlich. |

|

|

|

| Die Grenzwerte grenz (c/t) werden je nach Nachweisverfahren aus

DIN EN 1993-1-1, Abs. 5.5.2, Tab. 5.2, ermittelt. |

| Dies entspricht

der Überprüfung der erforderlichen Klassifizierung des

Querschnitts. |

| Läßt die Klassifizierung keinen plastischen

Nachweis zu, wird eine Fehlermeldung ausgegeben. |

|

|

|

|

|

| Falls nicht alle Querschnittsteile miteinander verbunden sind,

liegt ein mehrteiliger Querschnitt vor. |

Bei einem derart gespreizten Querschnitt wird

davon ausgegangen, dass die einzelnen Teile durch Riegel oder

Platten so

miteinander gekoppelt sind, dass sie sich affin zueinander verformen. |

| Den Schubmittelpunkt des Gesamtquerschnitts erhält man

durch gewichtete Summation der Schubmittelpunkte der Teile. Die Verwölbung

mit dem Schubmittelpunkt (yM, zM)

als Drehachse des i-ten Teils im Gesamtquerschnitt kann aus der Verwölbung

des Teils mit dem i-ten Schubmittelpunkt (yM,i, zM,i)

als Drehachse berechnet werden. |

Die Verschiebung u in Richtung der Stabachse

bzw. die Längsspannung für den linear-elastischen Fall kann dann

lokal für jedes Teil formuliert werden. |

|

|

|

| Die Querschnittsteile können biegesteif oder biegeschlaff

miteinander verbunden sein. |

| Die Verteilung der Normalkräfte hängt

vom Grad α der Biegekopplung ab (biegesteif: α = 1, biegeschlaff:

α = 0). |

| Der Wert von α hat über den Steiner-Anteil der

Teile Einfluss auf die Trägheitsmomente des Gesamtquerschnitts. |

Die Querschnittswerte des Gesamtquerschnitts erhält man

durch Summation der Querschnittswerte der Teile. |

|

|

|

| Die Normalkräfte verteilen sich im Verhältnis der

Teilflächen. |

|

|

|

| Wenn die Krümmungen der Querschnittsteile identisch sind,

lassen sich die (linear elastischen) Momente Mm,i und

Mn,i der Teile bzgl. ihrer Schwerpunkte aus den Momenten

Mm und Mn des Gesamtquerschnitts

berechnen. |

|

|

|

| Für die Aufteilung der Querkräfte ergeben sich dann

ähnliche Beziehungen. |

|

|

|

Die Torsionsmomente und das Wölbbimoment verteilen sich

im Verhältnis der Querschnittswerte auf

die einzelnen Teile. |

|

|

|

| Die Schnittgrößen des Gesamtquerschnitts erhält

man durch Summation der Teilschnittgrößen. |

|

|

|

|

|

|

| |

| Für typisierte Verbindungen

gibt es hinreichend Versuchsergebnisse, die die Richtigkeit

der bekannten Bemessungs-regeln (s. Komponentenmethode, EC 3-1-8) belegen. |

Hier soll anhand einiger ausgewählter Beispiele gezeigt werden,

dass das vorliegende Programm 4H-EC3FS die

Tragfähigkeit

hinreichend genau erfasst und damit zur Bemessung von Verbindungen mit

variabler Schrauben-

qualität und -anordnung geeignet ist. |

| Die Vergleiche werden für eine reine Biegebelastung

geführt mit |

|

| Programm 4H-EC3BT, biegesteifer Trägeranschluss,

zur Berechnung von typisierten IH-Stößen mit 2 oder 4 Schrauben

in einer Reihe mit der Komponentenmethode nach EC 3-1-8 |

|

|

Versuche an der ETH-Zürich, Das Tragverhalten und Rotationsvermögen

geschraubter Stirnplattenverbindungen

(s. Literatur) |

|

|

|

| Eine Einschätzung der Modellierungsgenauigkeit erfolgt mit dem |

|

| Programm 4H-ALFA-Faltwerk, Finite-Elemente-Programm

zur Berechnung von räumlichen Faltwerken |

|

|

|

| Eine ausführliche Beschreibung der Ergebnisausgabe erfolgt anhand

von Beispiel 1 (s.u.). |

|

| Vergleiche zwischen 4H-EC3FS, 4H-EC3BT

und ETH-Versuchen |

|

|

Die Stirnplatte wird in S235, das Trägerprofil in S355 ausgeführt.

Die Schrauben haben eine Festigkeit von 10.9,

die i.A. mit großer Schlüsselweite (d.h. planmäßig vorgespannt) verwendet werden. |

| Die Stirnplatte wird elastisch-plastisch (d.h. FEM-Berechnung elastisch,

Spannungsnachweis plastisch) berechnet. |

| Zusätzlich erfolgt eine plastisch-plastische Berechnung. |

| Die Schrauben werden in der FEM-Berechnung plastisch

berücksichtigt, ihr Auslastungsfaktor wird mit ft,f = 1.0 angenommen. |

| Die wirksame plastische Bruchdehnung der Schraube

ist nach den Bestimmungen des neuen EC 3-1-14 auf 25% der maximalen

Bruchdehnung εub gesetzt. |

| Die Schrauben sind vorgespannt, d.h. sie erhalten

die Regelvorspannkraft von Fp,C = 154.3 kN. |

| Bei der Anschlussbemessung mit der Komponentenmethode

nach EC 3-1-8 wird die planmäßige Vorspannung hochfester

Schrauben nicht berücksichtigt. |

| Bei plastisch-plastischer Berechnung wird in der FEM-Berechnung

analog zu den Schrauben der Auslastungsfaktor der Stirnplatte mit

fy,f = 1.0 angenommen. |

| Die maximale Randdehnung der Stirnplatte ist nach

den Bestimmungen des neuen EC 3-1-14 auf εy,pl = 5% gesetzt. |

| Es wird vereinfachend mit einer einheitlichen Stahlsorte S355 gerechnet. |

| Die notwendige Umrechnung erfolgt für die Rotationssteifigkeit der Verbindung unter der Belastung Sj = Mj,Ed / φ. |

In den ETH-Versuchen wird eine volle Vorspannung

mit 0.7-facher Zugfestigkeit der Schraube vorausgesetzt. Dies entspricht der Regelvorspannkraft nach

EC 3-1-8, die in den pcae-Programmen bei hochfesten Schrauben mit

großer Schlüsselweite Verwendung findet. |

Bei den Vergleichen der ETH-Versuche

mit 4H-EC3FS werden die unterschiedlichen

Stahlsorten berücksichtigt.

Die notwendigen Umrechnungen betreffen |

|

| das

Bruchmoment Mu = MRd · γM2 mit γM2 = 1.25 |

|

|

| die Anfangsfedersteifigkeit der Anschlussverdrehung cM,0 = M0 / φ0 mit M0 = 0.5 · MRd |

|

|

|

|

|

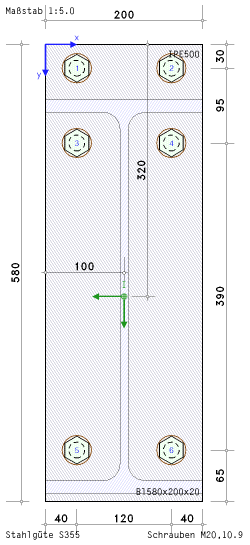

| Beispiel 1: IPE500,S355, 3x2 Schrauben M20,10.9 (ETH-Versuch

8.1K1) |

|

| Die wesentlichen Abmessungen der Verbindung sind in der maßstäb-lichen

Bildschirmgrafik angegeben. |

| Ebenso werden Schraubennummern vergeben,

auf die sich in der Ergebnisdarstellung bezogen wird. |

| Das Stirnplattenkoordinatensystem

ist in blau, das Querschnitts-koordinatensystem in grün eingezeichnet. |

| Stirnplatte und das typisierte Trägerprofil werden mit Stahlsorte und Schraubenfestigkeit

in der Grafik vermerkt. |

|

|

|

|

|

|

|

| Für jede Schraube werden die minimalen Abstände zu den Rändern und

zwischen den Löchern überprüft und protokolliert. Es wird stets der Abstand 'in Kraftrichtung'

angenommen. Tritt ein Fehler auf, d.h. ist ein Abstand zu gering, erfolgt die Beendigung der Berechnung

mit einer entsprechenden Meldung. |

|

| Die Stirnplatte wird zunächst elastisch-plastisch berechnet. |

|

| Die Schrauben werden durch Zugfedern mit der Federsteifigkeit cf modelliert;

bei Druckbelastung sind die Schraubenfedern wirkungslos. |

Die Stirnbleche sind gegenseitig auf Druck gebettet (rechnerischer Bettungsmodul cb) gelagert; bei Zug ist

die Bettung wirkungslos. |

| Anzahl und Größe der Finiten

Elemente können vom Programm in Abhängigkeit der geometrischen

Vorgaben (Stirnblechgröße, Schraubenabstände, Profildicken) berechnet

werden. |

| Die Elemente im Bereich der Lastlinien (Profilmittellinien)

werden verstärkt, um die Steifheit des angeschweißten Trägers

auf der Stirnplatte zu simulieren. |

|

| Die Einwirkung wird im Schwerpunkt

des Trägerprofils übertragen. Die elastische

Spannungsverteilung infolge der Einwirkung wird

ermittelt und als Linienlast auf das Stirnblech aufgebracht. |

| Die Spannungen werden am dünnwandigen

Querschnitt ohne Ausrundung und Linienneigung berechnet.

Es wird eine konstante Liniendicke angesetzt. |

| Mit σx werden die Normalspannungen, mit τ die Schubspannungen bezeichnet. qa und

qe sind die resultierenden Linienlasten am Anfang und Ende

der Lastlinie. Für ein reines Biegemoment ergeben sich nur Normalspannungen. |

|

Die FEM-Ergebnisse liegen in grafischer Form als Konturenplot oder Tabelle

vor. Die Grafiken vermitteln einen Gesamteindruck des Tragverhaltens

der Stirnplatte. Besonders die Verformung uz und die Pressungen

bz zeigen

die häufig sehr lokale Belastung der Platte. |

|

| In den Tabellen werden die extremalen (minimalen und maximalen) Ergebnisse

gelb unterlegt. |

| Ist die zulässige Ausnutzung überschritten

(Up > 1), wird der Zahlenwert entsprechend markiert. |

Bei elastischer Berechnung der Stirnplatte werden zusätzlich die Normal-, Schub- und Vergleichsspannungen,

die der Spannungsausnutzung zu Grunde liegen, protokolliert. |

| Die Ausnutzung aus Kontaktpressung ergibt sich nur an den gedrückten

Stellen mit Ub = bz / σRd, σRd = fy / γM0. |

|

Der Verformung der Stirnplatte uz an der Verbindungsstelle

mit einer Schraube steht die Verformung dieser

Schraube wt gegenüber,

wobei die Schraubenverformung dem Integral der Stirnplattenverformungen

im Bereich

der Schraubeneinflussfläche (Durchmesser der Unterlegscheibe) entspricht. Die Dehnung wird um den Anteil aus Vorspannung erhöht. |

Bei plastischer Schraubenberechnung

wird die Schraube bis zu ihrer plastischen Tragfähigkeit

Ft = belastet, bei

weiter ansteigender

Belastung erfahren die plastizierten Schrauben nur noch eine Dehnungsänderung. |

| Die Zulässigkeit der Schraubendehnung wird mittels der Ausnutzung

Uwt überprüft.

Ist die plastische Bruchdehnung überschritten, wird eine Fehlermeldung

ausgegeben. |

| Ist die plastische Bruchdehnung einer Schraube

überschritten, ist sie rechnerisch nicht mehr tragfähig

und für das System nicht vorhanden. Der Anschluss

muss ohne diese Schraube modelliert und berechnet werden. |

| Bei elastischer Berechnung wird die Schraubenkraft unabhängig

von der Zugtragfähigkeit ermittelt, die Ausgabe der Dehnungen dient

lediglich zur Information. |

|

| Im Anschluss an die FEM-Berechnung werden Informationen

zur FEM-Berechnung protokolliert. |

|

| Der Anschluss ist sinnvoll und tragfähig,

wenn |

|

| die Anzahl an Iterationsschritten nicht die maximale Anzahl erreicht (ansonsten Fehlermeldung) |

|

|

| nicht sämtliche Schrauben

durchplastiziert sind (ansonsten Fehlermeldung) |

|

|

| die Genauigkeit innerhalb

der geforderten Toleranz bleibt (ansonsten Meldung) |

|

|

| die zul. Platten- und Schraubendehnung nicht überschritten

ist (ansonsten Fehlermeldung) |

|

|

| die Summe der äußeren Kräfte mit den inneren im Gleichgewicht

steht (ansonsten Fehlermeldung) |

|

|

|

| Außerdem wird die Pressungsfläche auch als prozentualer Anteil der Stirnplattenfläche ausgewiesen. |

Die Rotationsebene wird bzgl. ihres Mittelpunkts und zweier Verdrehwinkel

berechnet. Sie kann in die Rotations-steifigkeit Sj unter der

Belastung Mj,Ed umgerechnet werden. Bei einachsiger Lastkombination ergibt sich

Sj = Mj,Ed / φ. |

| Bei plastischer Berechnung der Schrauben wird eine untere

Grenze der plastischen Ausnutzung ermittelt, die einen Anhaltspunkt

für die Tragfähigkeit des Anschlusses liefert. |

|

| Nachweis der Schrauben |

|

|

|

| Die Schrauben werden auf Zug und Durchstanzen

für die Zugkraft aus der FEM-Berechnung sowie auf Abscheren mit Zug

und Lochleibung für die einwirkenden Querkräfte

und das Torsionsmoment nachgewiesen. |

| Der Wichtungsfaktor fvt,i bezeichnet bei einer Schraube, die durch Schub und

Zug beansprucht wird, den für den Schubnachweis

zur Verfügung stehenden Anteil. |

| Sind Schrauben vollständig plastiziert,

d.h. ist ihre Tragfähigkeit bis Ft,Rd ausgeschöpft, stehen sie für eine weitere

Lastaufnahme aus Schub nicht mehr zur Verfügung.

Daher ist der Wichtungsfaktor bei diesen Schrauben Null. |

| Für den Punktequerschnitt ergeben

sich die Schraubenschubkräfte Ti,

die mit den Zugkräften Ft,i zur

Berechnung der Ausnutzung je Schraube herangezogen werden. |

|

| Die plastisch-plastische Berechnung

der Stirnplatte gelingt nicht. |

|

| Die Stirnplatte plastiziert im Bereich des

oberen Trägerflanschs infolge der hohen Zugbelastung

und bildet ein Fließgelenk aus. Das System zerbricht

quasi, Ergebnisse können nicht ermittelt werden. |

| Das Bemessungsmoment wird reduziert auf 286.8 kNm,

so dass die zusätzlichen Ergebnisse der plastischen

Berechnung dargestellt werden können. |

|

|

|

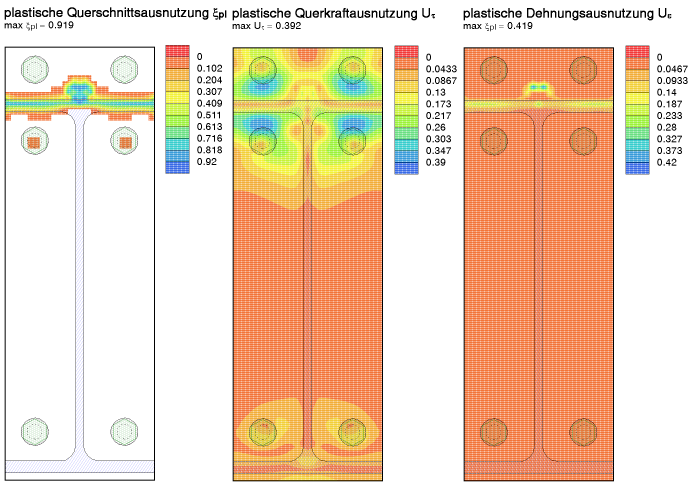

Die plastische Querschnittsausnutzung zeigt, dass der Plattenquerschnitt im Bereich

des Zugflanschs hoch

ausgenutzt ist (ξpl = 91.9%). Bei einer

höheren Belastung wird sich über

die gesamte Breite der Platte ein

Fließgelenk ausbilden. |

| Die plastische Querkraftausnutzung ist

ebenso wie die plastische Dehnungsausnutzung nachzuweisen. |

|

|

| Die maximale Ausnutzung ist gekennzeichnet, so dass sich sogleich die

Ursache erschließt. In diesem Beispiel ergibt die Ausnutzung aus Moment mit Querkraft

die maximale Tragfähigkeit. |

|

| Die Teilplastizierung der Stirnplatte

führt zu einer Umlagerung der Schraubenkräfte

gegenüber der elastisch-plastischen Berechnung. |

|

| Die nicht plastizierten Schrauben 5 und 6 erhalten aus Gleichgewichtsgründen

eine höhere Belastung Ft. |

| Ebenso vergrößert sich

die Ausnutzung aus Kontaktpressung, da sich die Pressungsfläche verkleinert. |

|

| Nachweis des Trägerquerschnitts |

|

|

| Der Trägerquerschnitt kann elastisch oder plastisch nachgewiesen

werden. |

|

| Beim elastischen Nachweis werden die Vergleichsspannungen aus den elastischen Normal- und Schubspannungen berechnet und mit der zulässigen

Spannung verglichen. |

| Über den c/t-Wert des Querschnitts erfolgt

ein vereinfachter Beulnachweis des Querschnitts. Die max.

zulässige Querschnittsklasse 3 gilt für den elastischen Nachweis. |

|

| Der plastische Nachweis wird mit dem erweiterten

TSV n. Kindmann geführt. Je Querschnittslinie werden die

Teilschnittgrößen bestimmt und damit die Ausnutzung aus Last ermittelt. |

| Über den c/t-Wert des Querschnitts erfolgt

ein vereinfachter Beulnachweis des Querschnitts. Die max.

zulässige Querschnittsklasse 2 gilt für den plastischen Nachweis. |

|

| Nachweis der umlaufenden Schweißnaht |

|

|

|

Die umlaufende Schweißnaht wird in gerade Teilstücke zerlegt und

als Linienquerschnitt am Trägerprofil

nachgewiesen. |

|

| Ergebnis |

|

|

|

| Abschließend erfolgt die Ergebniszusammenstellung

unter Angabe der maximalen Ausnutzung. Ist die maximale

Ausnutzung ≤ 1, ist die Tragfähigkeit gewährleistet. |

|

| Vergleich

zwischen 4H-EC3FS und 4H-EC3BT |

|

|

| Die Berechnung wird mit einheitlicher

Stahlsorte (S355) für eine reine Momentenbeanspruchung durchgeführt. |

| Im Programm 4H-EC3FS wird die Stirnplatte elastisch-plastisch nachgewiesen, die Schrauben sind plastisch in der FEM-Berechnung berücksichtigt. Das aufnehmbare Moment wird durch Laststeigerung ermittelt. |

| Wenn möglich erfolgt eine plastisch-plastische Berechnung.

Um ein Vorzeitiges Versagen der Schrauben zu vermeiden,

wird deren Dehnungsfaktor mit ft,ε = 1 angenommen. |

|

|

| Ergebnisse 4H-EC3FS elastisch-plastisch |

|

MRd = -285.5

kNm, φ = 0.039°

→ S = 419 MNm/rad

(Versagen: Stirnblech bei

MEd = -285.6 kNm) |

| Schrauben 3 und 4 (Schraubenreihe 2) plastizieren;

der Spannungsnachweis des Stirnblechs führt zum Versagen |

|

|

|

|

| Ergebnisse 4H-EC3FS plastisch-plastisch |

|

| MRd = -286.8

kNm, φ = 0.068°

→ S = 242 MNm/rad (Versagen:

Schraubendehnung bei MEd = -286.9 kNm) |

| Schrauben 1 bis 4 (Schraubenreihen

1 und 2) plastizieren; die Überschreitung der

zul. Schraubendehnung führt

zum Systemversagen! |

|

|

|

|

|

Mj,Rd = -302.2 kNm,

Sj,ini = 366 MNm/rad,

Sj,Rd = 122 MNm/rad,

φ = 0.142°

(Versagen: Schraubenreihe 2 plastiziert → elastische Schraubenkraftverteilung) |

| Die Tragfähigkeit der Schraubenreihe 2 überschreitet 95% der maximalen

Tragfähigkeit einer Schraubenreihe, daher wird die Tragfähigkeit der

nachfolgenden Schraubenreihen elastisch angepasst. |

|

|

|

|

|

| Fazit:

Das Tragmoment wird ebenso wie die Rotation im

Bruchzustand unterschätzt. |

|

|

|

| Vergleich zwischen 4H-EC3FS und ETH-Versuch |

|

|

| Die Berechnung wird mit unterschiedlichen

Stahlsorten durchgeführt (Stirnplatte S235, Träger S355). |

|

|

| Ergebnisse 4H-EC3FS elastisch-plastisch |

|

| MRd = -227.6

kNm → Mu = -284.5

kNm (Versagen: Stirnblech bei MEd = -227.7

kNm) |

| für M0 = -113.8

kNm: φ0 = 0.005° → cM,0 = 1304

MNm/rad >> cA,1 |

| für MRd = -227.6

kNm: φ = 0.016°

→ cM = 815

MNm/rad >> cA,2 |

keine Schraube plastiziert;

der Spannungsnachweis des Stirnblechs führt

zum Versagen. |

|

|

|

|

| Ergebnisse 4H-EC3FS plastisch-plastisch |

|

| Das Bruchmoment kann nicht berechnet werden, da

die plastische Berechnung schon bei MRd = -212.9