|

|

| Seite erweitert Juli 2025 |

|

Kontakt |

|

|

|

Programmübersicht |

|

|

|

Bestelltext |

|

|

|

| Infos auf dieser Seite |

... als pdf |

|

|

|

|

Eingabeoberfläche .............. |

|

|

|

Anschluss Träger-Stütze ..... |

|

|

|

Basisverbindungen ............. |

|

|

|

Rechenlaufsteuerung .............. |

|

|

|

Komponentenmethode ........... |

|

|

|

Schraubenverbindungen ......... |

|

|

|

Profile und Verstärkungen ....... |

|

|

|

Tragfähigkeitsnachweis ........... |

|

|

|

Schrauben, Niete, Bolzen ....... |

|

|

|

Anschlussparameter .............. |

|

|

|

Nachweis Schweißnähte ........ |

|

|

|

Schweißverbindungen ............. |

|

|

|

Schnittgrößen ........................ |

|

|

|

Nachweis Stegsteifen ............. |

|

|

|

T-Stummel mit Zug ................. |

|

|

|

Schnittgrößenimport .............. |

|

|

|

Grundkomponenten ................ |

|

|

|

T-Stummel vier Schrauben ...... |

|

|

|

Teilschnittgrößen ................... |

|

|

|

Lasteinleitung ........................ |

|

|

|

Stahlsorten ........................... |

|

|

|

Ergebnisübersicht .................. |

|

|

|

Ermüdung ............................. |

|

|

|

Ausdrucksteuerung ................ |

|

|

| |

|

Beispiel mit Erläuterungen ...... |

|

|

|

nationale EC-Anhänge ............ |

|

|

|

|

|

|

|

|

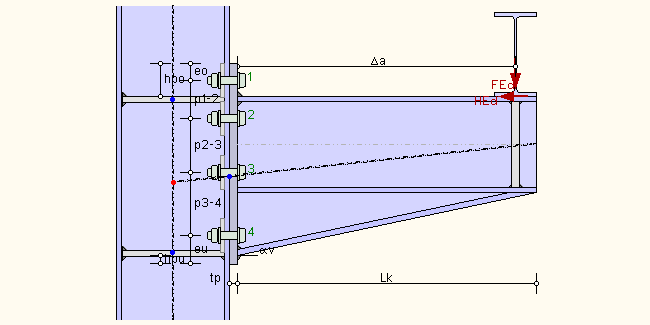

EC 3 - Stahlkonsole |

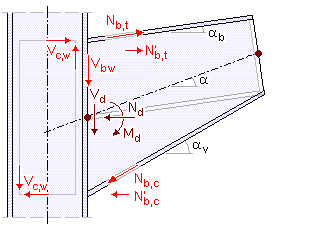

| Mit dem Programm 4H-EC3SK,

Stahlkonsole, können an Stützen angeschlossene

Konsolen mit Doppel-T-Querschnitten nach Eurocode 3 nachgewiesen werden. |

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| Die zugehörigen Eingabeparameter werden

in eigenen Registerblättern verwaltet, die über

folgende Symbole die dahinter liegende Parameterauswahl kenntlich machen. |

|

|

|

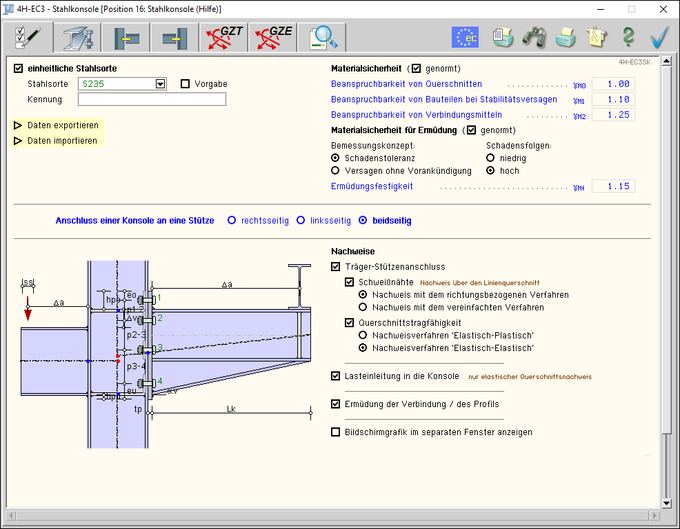

| Im ersten Registerblatt werden die

Anordnung der Konsole an der Stütze, Stahlsorte

und Materialsicherheitsbeiwerte sowie der Berechnungsablauf festgelegt. |

| Die zu führenden Nachweise können ausgewählt werden. |

| Es wird festgelegt, ob die Konstruktion

im Registerblatt oder in einem separaten Fenster

am Bildschirm dargestellt werden soll. |

| Optional wird die Verbindung

zur visuellen Kontrolle maßstäblich

im Registerblatt dargestellt. |

|

|

|

|

|

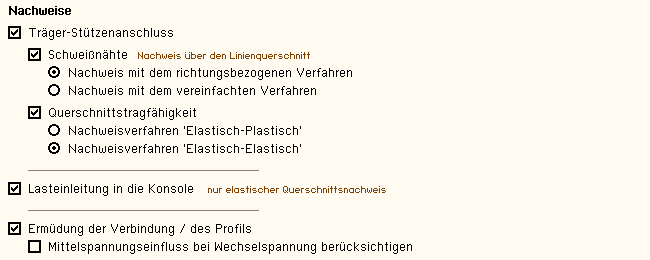

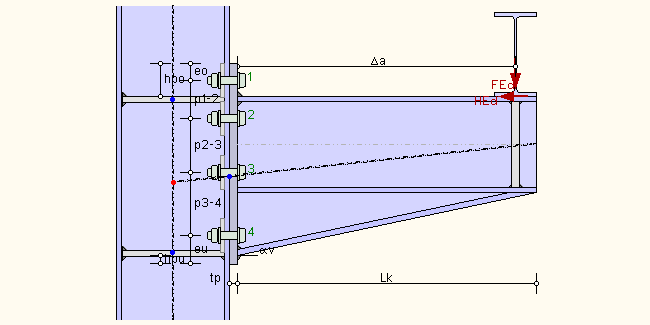

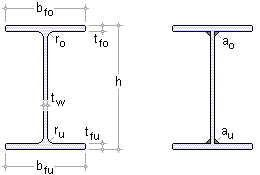

| Im zweiten Registerblatt werden Stützen- und Konsolprofil ausgewählt. |

| Es sind nur Doppel-T-Profile zugelassen;

sie werden am Bildschirm maßstäblich visualisiert. |

| Stützenprofile können durch

Stegsteifen oder Stegbleche verstärkt werden. |

| Im Konsolprofil können im Bereich

der Lasteinleitung Stegsteifen angeordnet werden. |

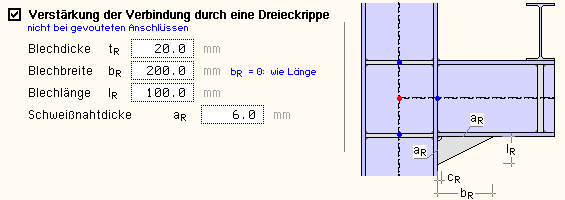

| Ist der Anschluss nicht gevoutet,

können zur Verstärkung Dreieckrippen verwendet werden. |

|

|

|

|

|

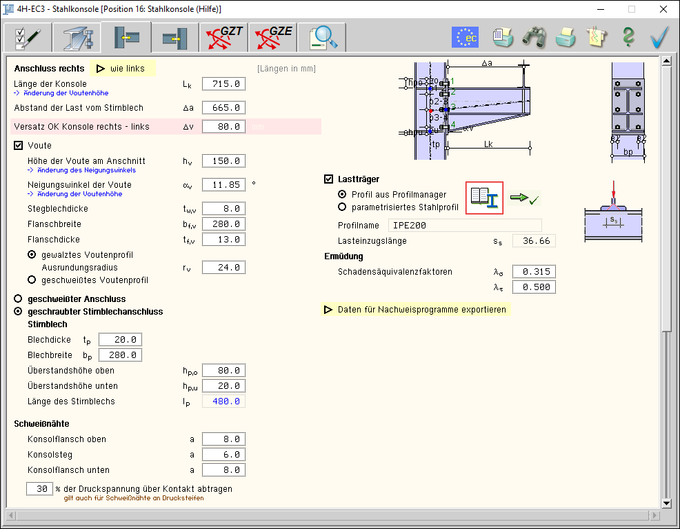

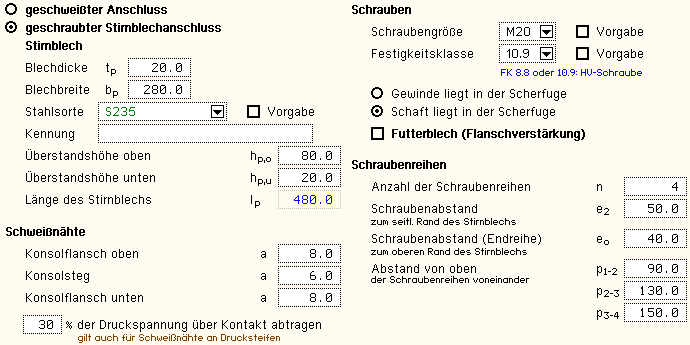

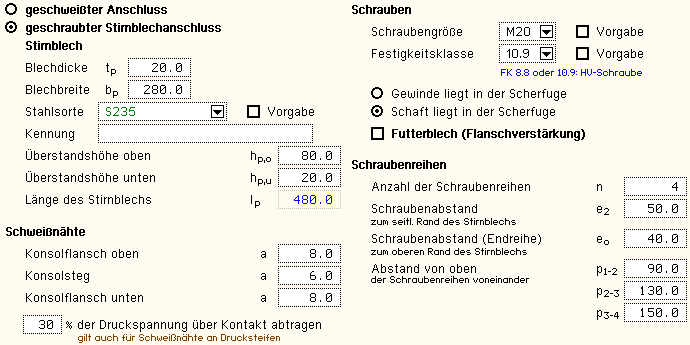

| Im dritten und vierten Registerblatt wird die Verbindung Konsole-Stütze

je Seite konstruiert, d.h. es wird festgelegt, ob ein geschraubter Stirnblech-

oder ein geschweißter Anschluss vorliegt. |

Die zur Berechnung notwendigen Parameter

zur Anordnung der Anschlussbleche bzw. -profile

werden abgefragt. |

| Des Weiteren können Vouten festgelegt werden. |

| Je nach Anschlussart sind Schraubensorte und -abstände

sowie die Schweißnahtdicken anzugeben. |

| Optional wird die Verbindung zur

visuellen Kontrolle maßstäblich im Registerblatt dargestellt. |

|

|

|

|

|

| Die Schnittgrößen

werden im fünften und sechsten Registerblatt festgelegt. |

| Sie sind für den Nachweis der Träger-Stützen-Verbindung

oder der Lasteinleitung auf den Grenzzustand der Tragfähigkeit

(GZT) oder für den Nachweis der Ermüdung auf den

Grenzzustand der Ermüdung (GZE) bezogen. |

| Die Schnittgrößen können entweder als Konsollasten

aus dem Lastträger einwirken oder als Knotenschnittgrößen

auf den Schnittpunkt der Systemachsen bezogen sein. |

|

|

|

|

|

| Im siebten Registerblatt werden

die Ergebnisse (Anschluss, Lasteinleitung

und Ermüdung) lastfallweise und detailliert

im Überblick dargestellt. |

| Für die GZT-Nachweise ist die maßgebende

Lastkombination gekennzeichnet und kann direkt am Bildschirm angezeigt werden. |

|

|

|

|

|

| Weiterhin ist zur vollständigen

Beschreibung der Berechnungsparameter der dem Eurocode

zuzuordnende nationale Anhang zu wählen. |

| Über den NA-Button wird das entsprechende Eigenschaftsblatt aufgerufen. |

|

|

|

|

|

| Im Eigenschaftsblatt, das nach Betätigen

des Druckeinstellungs-Buttons

erscheint, wird der Ausgabeumfang der Druckliste festgelegt. |

|

|

|

|

|

Das Statikdokument kann durch Betätigen

des Visualisierungs-Buttons am Bildschirm

eingesehen werden. |

|

|

|

|

|

| Über den Drucker-Button

wird in das Druckmenü gewechselt, um das Dokument auszudrucken. |

| Hier werden auch die Einstellungen

für die Visualisierung vorgenommen. |

|

|

|

|

|

| Über den Pläne-Button

wird das pcae-Programm zur Planbearbeitung aufgerufen. |

| Der aktuelle Anschluss wird im pcae-Planerstellungsmodul

dargestellt, kann dort weiterbearbeitet, geplottet oder im DXF-Format exportiert werden. |

|

|

|

|

|

| Über den Hilfe-Button

wird die kontextsensitive Hilfe zu den einzelnen Registerblättern aufgerufen. |

|

|

|

|

|

| Das Programm kann mit oder ohne Datensicherung verlassen werden. |

| Bei Speicherung der Daten wird die

Druckliste aktualisiert und in das globale Druckdokument eingefügt. |

|

|

|

|

|

|

|

|

|

Im ersten Registerblatt werden die

Anordnung der Konsole an der Stütze, Stahlsorte

und Materialsicherheitsbeiwerte sowie der Berechnungsablauf

festgelegt. |

|

|

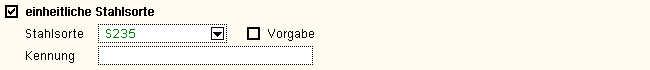

| Stahlsorte |

|

| Jedem Verbindungselement kann ein eigenes Material zugeordnet werden. |

Der Übersichtlichkeit halber kann an dieser Stelle

eine einheitliche Stahlgüte für die Verbindungsbleche (Stütze,

Träger, Stirnblech, Stegbleche oder Stegsteifen,

Futterbleche) gewählt werden. |

|

|

|

| Da die Beschreibung der Stahlparameter für Verbindungen

nach EC 3 programmübergreifend identisch ist, wird auf die

allgemeine Beschreibung der Stahlsorten verwiesen. |

|

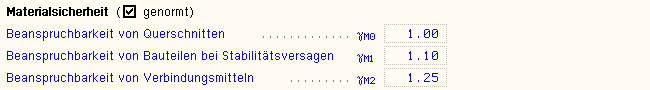

| Materialsicherheitsbeiwerte |

|

| Der Nachweis der Verbindung der Konsole an die -Stütze

erfolgt n. EC 3-1-8 mit folgenden Materialsicherheitsbeiwerten |

|

|

|

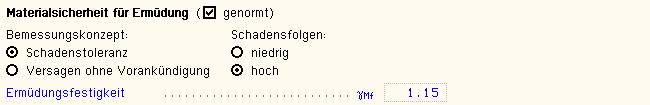

| Ist der Ermüdungsnachweis (s.u.) aktiviert, werden

die Materialsicherheitsbeiwerte n. EC 3-1-9 verwendet. |

|

|

|

| Die Werte können entweder den entsprechenden Normen

(s. Nationaler Anhang)

entnommen oder vom Anwender vorgegeben werden. |

|

| Anschlusstyp |

|

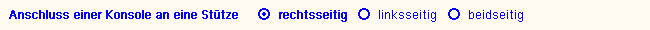

|

|

| Der Anschluss einer

Konsole an eine durchlaufende Stütze kann rechts, links oder beidseitig

erfolgen. |

| Bei beidseitigen Anschlüssen können sich

die Trägerprofile sowie die Verbindungsarten unterscheiden. |

| Da sich die Systemachsen der Konsolen und Stütze

in einem Knotenpunkt treffen sollten, können die Konsolen versetzt

angeordnet werden. Das kommt besonders bei gevouteten Konsolen zum

Tragen. |

|

| Nachweise |

|

| Das Programm 4H-EC3SK weist die Tragfähigkeit

einer Stahlkonsole nach, die an eine Stütze angeschlossen ist. |

| Dabei werden je Anschlussgeometrie (s. Register

3,4) nur die relevanten Tragfähigkeiten ermittelt

und entsprechenden Nachweise geführt. |

| Es gilt |

|

| die Tragfähigkeit der Konsole-Stütze-Verbindung

wird mit der Komponentenmethode n. EC 3-1-8 nachgewiesen |

|

|

| die Abscher-/Lochleibungstragfähigkeit

aus Querkraftbeanspruchung ist nur für geschraubte Verbindungen relevant |

|

|

| bei überwiegender Normalkraft (kommt i.A. nicht vor) wird die Verbindung mit Teilschnittgrößen nachgewiesen |

|

|

| optional kann ein Schweißnahtnachweis geführt werden. |

| Dabei kann zwischen dem richtungsbezogenen

und dem vereinfachten Verfahren unterschieden werden. |

|

|

| die Stegsteifen (Rippen) werden nachgewiesen |

|

|

| optional kann ein Querschnittsnachweis des

Trägers und der Stütze in der Anschlussebene durchgeführt werden. |

| Die Querschnittstragfähigkeiten

können mit dem Elastisch-Plastischen und Elastisch-Elastischen Verfahren berechnet werden. |

|

|

| der Nachweis der Lasteinleitung erfolgt für eine Trägerkreuzung am Ende des Konsolträgers |

|

|

| die Querschnittstragfähigkeit ist dann Elastisch-Elastisch nachzuweisen |

|

|

| sind Quersteifen im Bereich der Lasteinleitiung

angeordnet, werden sie zusätzlich nachgewiesen |

|

|

| der Ermüdungsnachweis wird n. EC 3-1-9 sowohl für

die Konsole-Stütze-Verbindung als auch für

die Lasteinleitungsstelle geführt |

|

|

| optional kann bei Druckspannung der Mittelspannungseinfluss berücksichtigt werden |

|

|

|

|

|

|

| Verschiedenes |

|

|

|

| Die Eingabedaten können über

die Copy-Paste-Funktion exportiert bzw. temporär gesichert und wieder importiert bzw. geladen werden. |

Dazu ist der

aktuelle Datenzustand im abgebenden Bauteil über den Button Daten exportieren in

die

Zwischenablage zu kopieren und anschließend über den Button Daten

importieren in das aktuell geöffnete

Bauteil aus der Zwischenablage zu übernehmen. |

|

|

|

| Das Programm 4H-EC3SK bietet

die Möglichkeit, die zur visuellen Kontrolle vorhandenen

Bildschirmgraphiken entweder innerhalb des jeweiligen Eingabefensters

anzuordnen oder in einem separaten Fenster anzuzeigen, um die

Eingaberegister optimal für die Dateneingabe auszunutzen. |

|

|

|

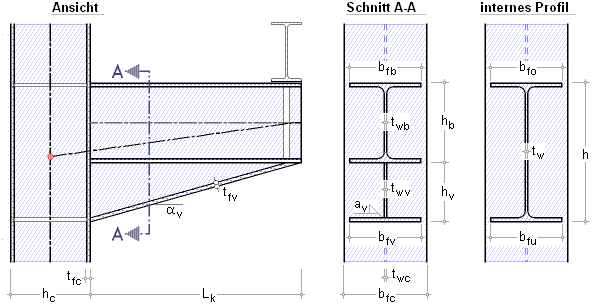

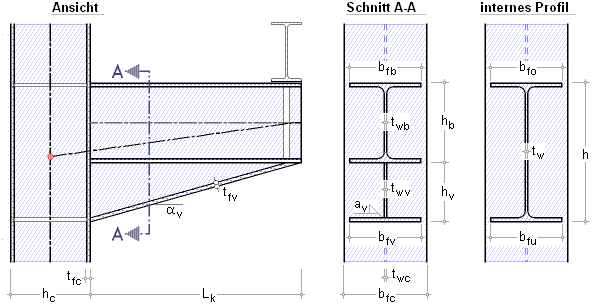

| Der Anschluss wird zur visuellen Kontrolle bei der Eingabe

am Bildschirm dargestellt; Schweißnähte, Schrauben, Profile

und Abstände sind maßstabsgetreu visualisiert. |

| Ebenso sind die wesentlichen Parameter

der Abmessungen bezeichnet. |

|

|

|

|

|

|

|

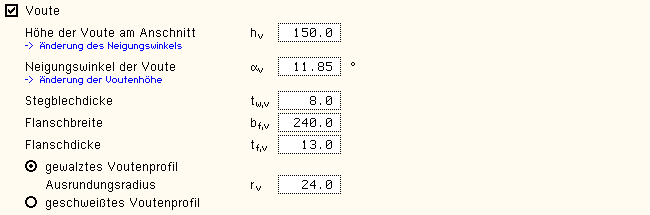

im Register 2 befinden

sich die Angaben zum Stützenprofil und zu den Konsolprofilen. |

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| Profile |

|

|

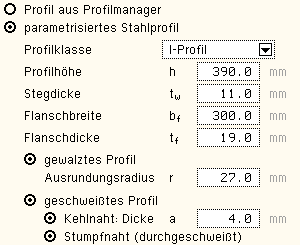

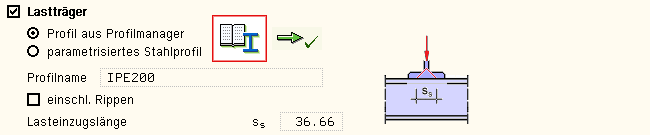

| Die Parameter der Anschlussprofile können entweder

über den pcae-eigenen Profilmanager in das Programm importiert werden oder als parametrisiertes

Stahlprofil eingegeben werden. |

|

|

|

| Um ein Profil aus dem Angebot des Profilmanagers zu

wählen, ist der grün unterlegte Pfeil zu betätigen. |

Das externe Programm wird aufgerufen und ein Profil

kann aktiviert werden. Bei Verlassen des Profilmanagers

werden die

benötigten Daten übernommen und der Profilname protokolliert. |

|

|

|

| Zur Definition eines parametrisierten Profils wird zunächst

seine Klasse über eine Listbox festgelegt, anhand derer bestimmt

wird, welche weiteren Parameter freigelegt werden. |

Das Programm kann Träger-Stützenanschlüsse

mit Doppel-T-Profilen berechnen, die als I, H-,

DIL-, S-, W-Profile

pcae-intern bekannt sind. |

| Andere Profilklassen sind in der Listbox farblich gekennzeichnet

und können als Verbindungselement nicht verwendet werden. |

| Bei gewalzten Profilen werden die Ausrundungsradien,

bei geschweißten Blechprofilen die Schweißnähte zwischen Flansch

und Steg geometrisch berücksichtigt. |

| Bei geschweißten Profilen kann zwischen Kehlnähten

und durchgeschweißten Stumpfnähten unterschieden werden. |

| Diese Schweißnähte werden nicht nachgewiesen. |

|

| Gewalzte Doppel-T-Profile haben einen

einheitlichen Ausrundungswinkel (ro = ru). |

|

Geschweißte Doppel-T-Profile weisen

einheitliche Schweißnähte auf

(au = ao). |

|

|

|

|

|

|

|

| Verstärkungen |

|

|

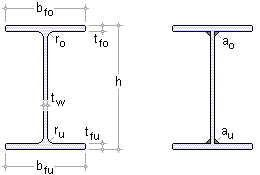

| Stützenprofile können zur Verstärkung

des Stegs mit Stegblechen und/oder Stegsteifen ausgeführt werden. |

| Ebenso können Stegsteifen im Bereich der Lasteinleitung

das Konsolprofil verstärken. |

Außerdem bietet

die Anordnung von Dreieckrippen zwischen Konsol- und Stützenflansch

sowie von Zwischensteifen

im Stützenprofil im Bereich des jeweiligen

Trägers eine weitere Möglichkeit zur Verstärkung der Verbindung. |

|

|

|

| Stegbleche können ein- oder beidseitig angeordnet

werden, wobei sie die gleiche Stahlgüte wie das Profil aufweisen

(EC 3-1-8, 6.2.6.1 (8)) sollten. Weiterhin sollten ihre Abmessungen

folgende Bedingungen erfüllen |

|

die Breite bs sollte

mindestens so groß sein, dass die Schweißnähte

as um das zusätzliche Stegblech an die Eckausrundung

heranreichen (EC 3-1-8, 6.2.6.1 (9)), jedoch kleiner als

40·ε·ts sein (EC 3-1-8, 6.2.6.1 (13)).

Sie wird vom Programm berechnet und in der Druckliste protokolliert. |

|

|

die Länge ls sollte so groß

sein, dass sich das zusätzliche Stegblech über die effektive Breite des Steges unter

der Querzugbeanspruchung und der Querdruckbeanspruchung hinaus erstreckt (EC 3-1-8, 6.2.6.1 (10)) |

|

|

die Dicke ts des zusätzlichen

Stegblechs sollte mindestens der Stützenstegdicke entsprechen

(EC 3-1-8, 6.2.6.1 (11)) |

|

|

|

| Ist eine der Bedingungen nicht eingehalten, erfolgt

der Abbruch des Programms mit entsprechender Fehlermeldung. |

|

| Im Programm 4H-EC3SK werden

Länge, Breite und Stahlgüte des Stegblechs vorbelegt |

|

| die Stegblechlänge ls wird

gleich der Gesamthöhe

des angeschlossenen Profils gesetzt. Falls zusätzlich

Stegsteifen angeordnet sind, wird die Stegblechlänge in die Steifen eingepasst. |

|

|

die Stegblechbreite bs wird

entsprechend der Steghöhe des Profils (ohne Ausrundung bzw.

Schweißnahtschenkel) gesetzt |

|

|

| die Stahlgüte des Stegblechs ist gleich der des Profils |

|

|

| Es besteht die Möglichkeit, die Abmessungen eines

Blechs vom Programm sinnvoll belegen zu lassen, d.h. |

|

| bei ts = 0 entspricht die Stegblechdicke

der Stegdicke des Profils |

|

|

|

| Die Schweißnahtdicke as beeinflusst den Schweißnahtnachweis |

|

|

|

| 0 < as < ts:

Nachweis einer umlaufenden Kehlnaht |

|

|

| as ≥ ts: Nachweis

einer durchgeschweißten Stumpfnaht |

|

|

|

|

|

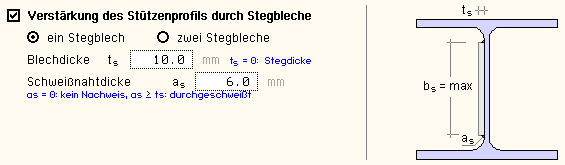

| Stegsteifen (Rippen) werden beidseitig an Flansche

und Steg der Stütze bzw. der Konsole angeschweißt. |

Das Stützenprofil kann durch Stegsteifen in Höhe des

Konsolzug- und -druckflanschs ausgesteift werden.

Sie beeinflussen den Nachweis der Träger-Stützenverbindung. |

| Bei geschweißter Verbindung sollte die Dicke der Stützensteifen mindestens der Trägerflanschdicke entsprechen. |

| Das Konsolprofil kann durch Stegsteifen im Einleitungsbereich

der Einzellast ausgesteift werden. Hier entlasten sie den Konsolsteg

beim Nachweis der Lasteinleitung, erzeugen jedoch beim Ermüdungsnachweis

zusätzliche Kerbpunkte. |

|

| Die Abmessungen der Stegsteifen müssen aus konstruktiven Gründen

den folgenden Anforderungen genügen |

|

| die Länge der Steifen entspricht

der lichten Steghöhe (einschl. Ausrundungen): lst = h - 2·tf |

|

|

| die Breite der Steifen entspricht

dem lichten Abstand des Flanscharms: bst = (bf - tw)/2 abzgl. 5 mm Toleranz |

|

|

| die Aussparung der Steifen entspricht dem 1.5-fachen Ausrundungsradius bzw.

der 1.5-fachen Schenkellänge der Schweißnaht des geschweißten Profils |

|

|

|

| Die Stegsteifen werden nachgewiesen. |

|

|

|

| Alternativ zu einer Voute kann eine Dreieckrippe in den Stegachsen

zwischen Konsol- und Stützenflansch angebracht werden. Die

Dreieckrippe dient dazu, die Drucktragfähigkeit des Konsolflanschs zu erhöhen. |

|

|

|

|

|

|

|

|

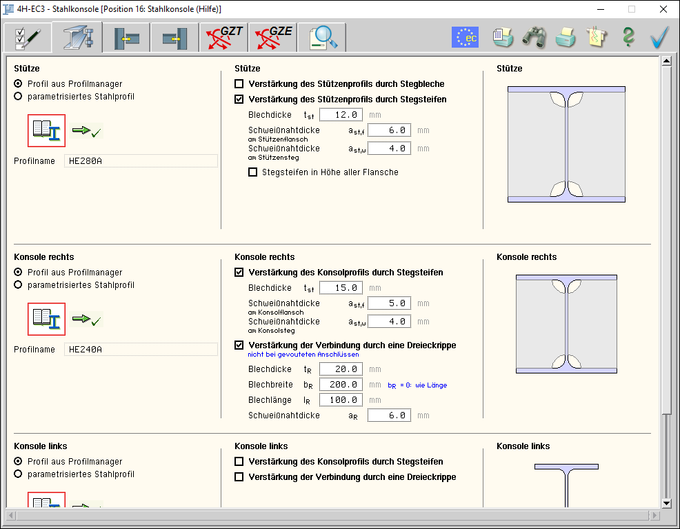

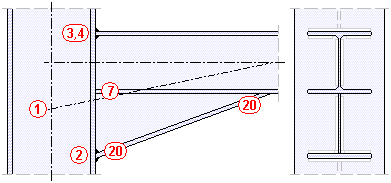

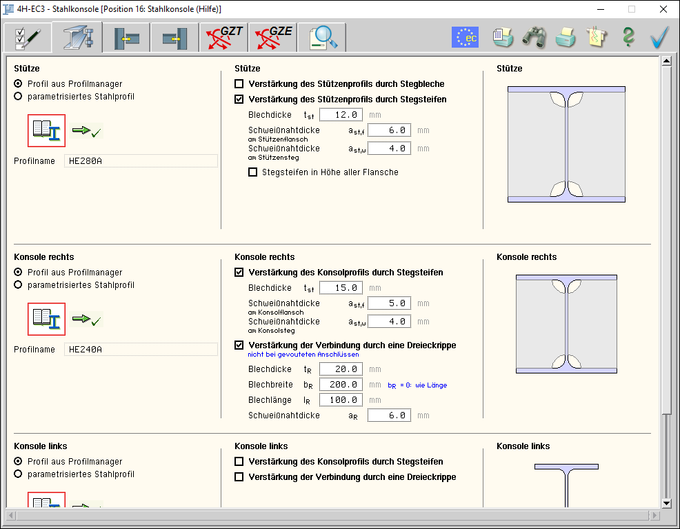

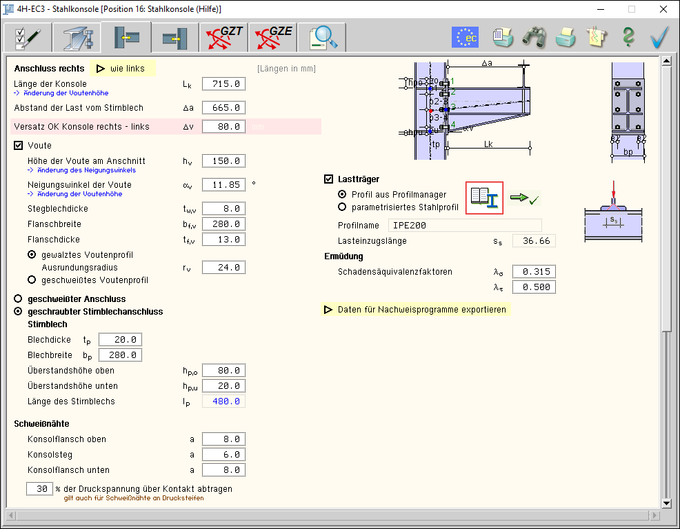

| Register 3 und 4 enthalten Angaben zu den Parametern je Anschlussseite. |

| Der rechte Anschluss wird in Register 3, der linke in Register 4 beschrieben. |

|

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| Anschlusskonfigurationen |

|

|

| Je nach Konfiguration werden die zur Berechnung des

Anschlusses notwendigen Parameter freigelegt. |

| Folgende Anschlusskonfigurationen werden angeboten |

|

geschweißter Träger-Stützen-Anschluss |

|

geschraubter Träger-Stützen-Anschluss, Anschluss über

ein Stirnblech |

|

| Hintergründe und Erläuterungen zum Träger-Stützen-Anschluss

finden Sie hier. |

|

|

| Das Programm 4H-EC3SK

berechnet nur Träger-Stützenverbindungen

mit durchlaufender Stütze. |

| Es wird keine Rotationssteifigkeit ermittelt. |

|

|

|

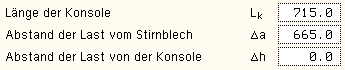

|

| Zunächst sind die wesentlichen Abmessungen zur Berechnung der Konsole festzulegen. |

| Die Länge der Konsole bezieht sich bei geschraubtem Anschluss auf das Stirnblech, bei geschweißtem Anschluss auf den Stützenflansch. |

|

|

|

| Analog wird der horizontale Abstand der Vertikallast Δa bestimmt. |

| Der vertikale Abstand der Horizontallast Δh wird vom oberen Konsolrand gemessen. |

| Mit den Abmessungen Δa und Δh können die Schnittgrößen in der Konsole bestimmt werden (s. Beschreibung der Ergebnisse). |

|

|

|

|

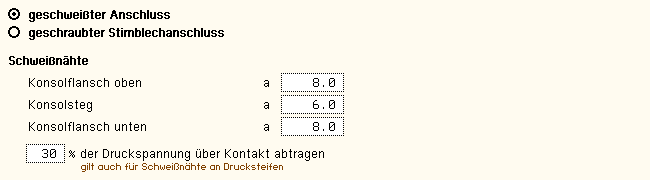

| geschweißter Anschluss |

|

|

|

|

|

Die wirksamen Nahtdicken der Schweißnähte

am oberen und unteren Flansch sowie am Steg beziehen sich auf

eine einzelne Naht. Es werden i.A. voll ausgeführte Kehlnähte

verwendet, die ober- und unterhalb der Flansche

(jedoch nicht umlaufend), sowie rechts und links vom Steg angeordnet sind. |

| Die Ausrundungen zwischen Steg und Flanschen sind ausgespart. |

Schweißnähte werden i.A.

sowohl für Zug- als auch für Druckbeanspruchung nachgewiesen.

Bei Drucknähten

kann ein Teil der Druckspannung über Kontakt abgetragen werden. |

Programmintern werden eine Reihe von Checks bzgl. der

Schweißnaht und der zu verbindenden Bleche

durchgeführt. |

| Hintergründe und Erläuterungen zum Nachweis

der Schweißverbindung finden Sie hier. |

|

| Die Konsole kann mittels einer Voute

im Anschlussbereich verstärkt sein (s.u.). |

|

|

|

|

| geschraubter Stirnblechanschluss |

|

|

|

|

|

| Stirnblech |

|

|

Dicke und Breite des Blechs sind anzugeben, wobei die

Stirnblechbreite größer als die Flanschbreite des

Trägers sein muss. |

| Ist keine einheitliche Stahlsorte vereinbart (s. Register 1) wird an dieser Stelle diejenige für das Stirnblech festgelegt. |

Des Weiteren muss die Lage der Konsole auf dem

Stirnblech über die Überstandshöhen oberhalb und unterhalb

der Konsolflansche definiert werden. |

| Das Stirnblech kann bündig

mit der Konsole abschließen (Überstandshöhe =

0) oder auch im Bereich des Konsolflanschs enden (Überstandshöhe

< 0), wobei mindestens 20% der Flanschdicke bedeckt sein müssen. |

Die Stirnblechlänge setzt sich zusammen aus der

gesamten Konsolhöhe (ggf. einschl. Voute)

zzgl. der Überstandshöhen und wird im Eigenschaftsblatt angezeigt. |

|

| Schweißnähte |

|

|

| Zur Beschreibung der Schweißnahtparameter

s. geschweißter Anschluss. |

|

| Schrauben |

|

|

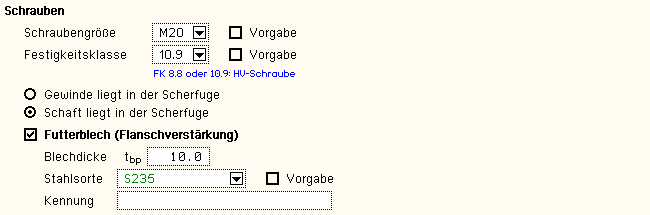

| Um eine Stirnblechverbindung nachzuweisen,

sind Schraubengröße, Festigkeitsklasse sowie ggf. Futterblechdicken anzugeben. |

| Bei beidseitiger Verbindung wird jeder Anschlussseite

eine eigene Schraubengröße/-festigkeit zugeordnet. |

|

|

|

Da die Beschreibung der Schraubenparameter für

Verbindungen nach EC3 programmübergreifend identisch ist,

wird auf die allgemeine Beschreibung der Schrauben verwiesen. |

| Bei Schrauben der Festigkeitsklassen 8.8 oder 10.9

wird vorausgesetzt, dass es sich um vorgespannte Schrauben (HV) handelt. |

| Für die Abschertragfähigkeit

der Schraube ist es von Belang, ob das Gewinde oder der Schaft in der Scherfuge liegt. |

| Futterbleche dienen der Verstärkung des Stützenflanschs

und werden i.A. zwischen Flansch und Schraubenmutter angeordnet. |

| Ist keine einheitliche Stahlsorte

vereinbart (s. Register 1), wird an dieser Stelle diejenige für

die

Futterbleche festgelegt. |

|

| Schraubenreihen |

|

|

| Es kann eine beliebige Anzahl an Schraubenreihen

eingegeben werden, wobei die Nachweisregeln n. EC 3-1-8 nur zwei Schrauben

je Reihe zulassen. |

| Zur Anordnung der Schrauben auf dem Stirnblech sind

der Schraubenabstand zum seitlichen Rand des Stirnblechs sowie der Abstand

der ersten Reihe zum oberen Rand des Stirnblechs anzugeben. Weiterhin

sind bei mehr als einer Schraubenreihe die Abstände untereinander festzulegen. |

| Ist der Abstand der ersten Schraubenreihe zum oberen

Rand des Stirnblechs kleiner als die Überstandshöhe des

Stirnblechs oberhalb des Trägers, wird diese Reihe im Überstand angeordnet. |

| Entsprechendes gilt für die Schraubenreihe im Überstand

unterhalb des Trägers. |

| Es kann nur eine Schraubenreihe, die im Überstand

unter Zugbelastung steht, berechnet werden. |

| Die Schraubenreihen im Überstand des Druckflanschs werden ignoriert. |

|

| Die Schrauben sind auf Zug/Biegung und Schub

nachzuweisen. Idealerweise übernehmen die Zugschrauben die Biegung,

die Schrauben auf der Druckseite den Schub. Bei großer Belastung

müssen jedoch Schrauben beide Belastungsformen über

eine Interaktionsbeziehung tragen. |

| Die Schrauben sind jeweils einzeln als auch in einer

Schraubengruppe zu untersuchen. |

| Schraubengruppen werden - beginnend vom Zugrand - automatisch gebildet. |

|

| Die Schraubenabstände werden nach

EC 3-1-8, Tab. 3.3, überprüft und dokumentiert. |

Die Schweißnähte, die zur Bildung des Äquivalenten

T-Stummels (zusammengesetzter Querschnitt) vorhanden

sind, können traglastrelevant sein. Daher gehen sie in den Nachweis ein. |

| Die Tragfähigkeit

des Äquivalenten T-Stummels wird mit dem alternativen Verfahren

n. EC 3-1-8, Tab. 6.2 ermittelt. |

| Die Anordnung einer Schraubenreihe

im Überstand ohne korrespondierende Reihe zwischen den Trägerflanschen

bedingt eine reduzierte Tragfähigkeit des Äquivalenten Stummels (L-Stummel). |

| Der Anschluss wird auf Blockversagen

der Schrauben mit dem Stirnblech untersucht. |

| Ebenso wird die Tragfähigkeit des

Stirnblechs bzgl. Schub in die Anschlusstragfähigkeit integriert. |

| Hintergründe und Erläuterungen zum Nachweis

der Schraubenverbindung finden Sie hier. |

|

|

|

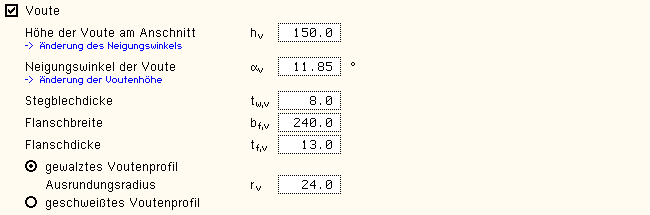

|

| Besonderheiten bei Vouten |

|

|

|

|

|

| Die Konsole kann über ihre gesamte Länge eine Voute

zur Verstärkung erhalten. |

| Der Neigungswinkel αv bezieht

sich auf die Senkrechte zur Stütze (die horizontale Achse). |

| Die Voute wird als gewalztes oder geschweißtes T-Profil

ausgeführt, wobei n. EC 3-1-8, 6.2.6.7(2) zu beachten ist |

|

die Flanschdicke der Voute darf nicht kleiner als die der Konsole sein |

|

die Flanschbreite der Voute darf nicht kleiner als die der Konsole sein |

|

die Stegdicke der Voute darf nicht kleiner als die der Konsole sein |

|

die Voutenneigung darf nicht größer als 45° sein |

|

|

Bei geschweißten Vouten wird

die Tragfähigkeit der Schweißnähte

zwischen Voutenflansch und -steg

nicht nachgewiesen. |

|

|

|

| Bei Verwendung einer Voute wird der untere Querschnittsflansch ignoriert. |

| Bei geschweißtem Konsolprofil ist ein einheitlicher

Blechträger vorhanden, wobei die Abmessungen der Voute denen der Konsole entsprechen. |

| Es wird programmintern mit einem Profil gerechnet,

dessen Querschnittswerte wie folgt ermittelt werden |

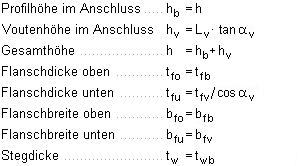

|

|

|

| Sämtliche weiteren Querschnittswerte beziehen sich

auf diese Größen. |

Das interne Profil übernimmt die Herstellungsmaße (gewalzt:

Ausrundungsradius, geschweißt: Schweißnahtdicke)

des Konsolprofils. |

|

| Bei geschweißtem Konsolprofil wird die Tragfähigkeit

der Schweißnähte nicht nachgewiesen. |

|

|

|

|

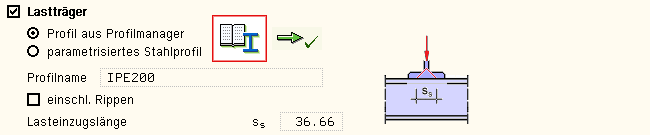

| Lastträger |

|

|

|

|

|

| Die Konsole dient zur Auflagerung eines (Last-) Trägers,

der wiederum z.B. eine Kranbahn führt. |

| Da der Lastträger i.A. ebenfalls

ein Doppel-T-Profil ist, wird die Last aus dem Steg mit einer geringeren

Lasteinzugslänge als die Flanschbreite des Profils an die Konsole

übergeben. |

| Ist der Lastträger mit Rippen im Bereich der Lasteinleitung verstärkt, kann die Lasteinzugslänge vorgegeben werden. |

| Ohne Angabe eines Lastträgers ist die Lasteinzugslänge anzugeben. |

| Hintergründe und Erläuterungen zum Nachweis

der Lasteinleitung finden Sie hier. |

|

|

| Im Programm 4H-EC3SK ist die Kranbahn nicht Gegenstand

der Betrachtung. |

| Ist der Nachweis der Lasteinleitung aktiviert,

wird im Programm 4H-EC3SK

die Querschnittstragfähigkeit (s. Träger-Stützenverbindung)

elastisch ermittelt. Dadurch entfällt der Nachweis im GZG. |

|

|

|

|

|

|

|

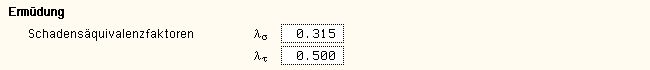

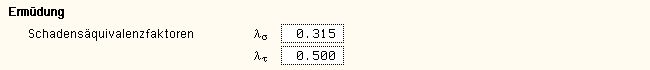

| Ermüdung |

|

|

|

|

|

| Für den Ermüdungsnachweis sind Schadensäquivalenzfaktoren anzugeben. |

| Sie resultieren aus der dynamischen Belastung (z.B.

Kranfahrten) und reduzieren die Schwingbreiten infolge Normal-

und Schubspannung. Bei λ = 1 erfolgt keine Reduktion. |

| Hintergründe und Erläuterungen zum Ermüdungsnachweis

finden Sie hier. |

|

|

| Im Programm 4H-EC3SK

ist die Kranbahn nicht Gegenstand der Betrachtung. |

| Der Mittelspannungseinfluss wird vernachlässigt. |

| Die Begrenzung der Spannungsschwingbreiten

infolge häufiger Lasten erfolgt nicht. |

|

|

|

|

|

|

|

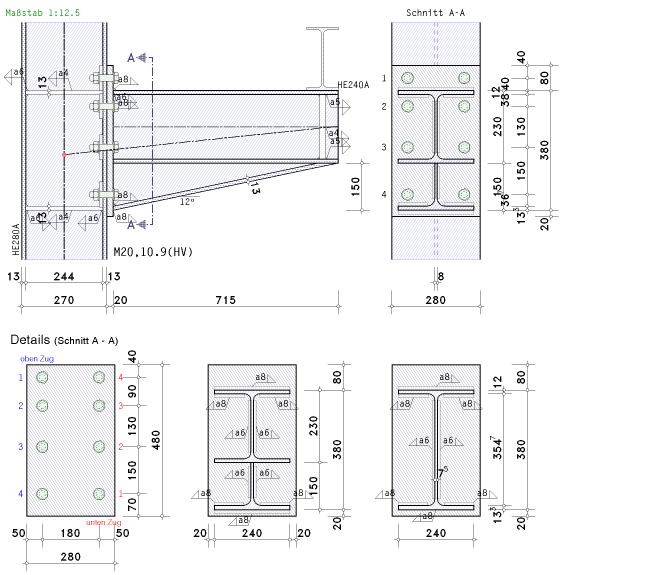

| Druckausgabe |

|

|

| Die Druckausgabe kann durch die Ausdrucksteuerung beeinflusst werden. |

|

| Eingabeparameter |

|

|

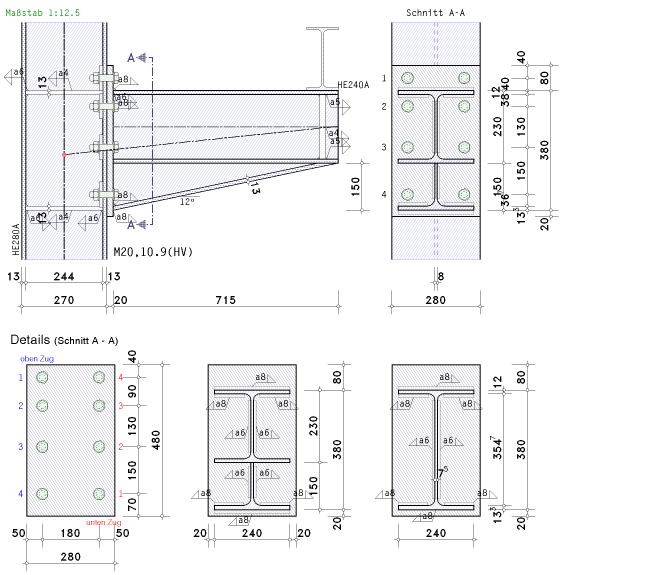

| Im Statikdokument wird zunächst eine maßstäbliche

Darstellung der eingegebenen Verbindung angelegt. |

| Die wesentlichen Abmessungen werden vermaßt. Ggf.

werden Detailausschnitte hinzugefügt. |

| Ist der Maßstab vom Anwender vorgegeben, wird

er in der Grafik protokolliert. |

|

|

|

| Anschließend werden die Eingabeparameter ausgegeben. |

| Optional können zusätzliche Informationen

(z.B. die hinterlegten Rechenkennwerte der Profile, Stahlgüten,

Verbindungsmittel etc.) hinzugefügt werden. |

| Die zu bemessenden Schnittgrößen werden

mit Hinweis auf den Eingabetyp (s. Schnittgrößen)

lastfallweise ausgegeben. Nach Bedarf werden nun die der Bemessung

zu Grunde liegenden Materialsicherheitsbeiwerte angefügt. |

| Es folgt ein Datencheck zur Kontrolle

der Eingabedaten. |

|

| Die Berechnung wird für die Nachweise im GZT für jeden Lastfall durchgeführt.

Bei einer beidseitigen Verbindung erfolgt die

Berechnung je Seite. Die Ergebnisse werden schlussendlich tabellarisch

zusammengefasst. |

|

| Lastfallweise Berechnung der Konsole-Stützenverbindung |

|

|

| Da sich bei gegenläufigen Momenten

das auf der Modellierung basierende System ändert, wird jeder

Lastfall separat untersucht. Intern wird bei negativen Momenten das

System an der Horizontalachse gespiegelt, so dass sich die Zugseite

immer 'oben' befindet. |

| Außerdem wird stets vorausgesetzt,

dass der Träger an der rechten Stützenseite befestigt ist.

Im Falle einer linksseitigen Verbindung wird das System daher an

der Vertikalachse gespiegelt. |

Da die Ausgabe der Rechenwege und die sich daraus ergebenden

Ergebnisse während des Berechnungsablaufs

erfolgt, sind diese

auch auf das ggf. gespiegelte System bezogen. Ein Hinweis erfolgt

bei Ausgabe der Bemessungsgrößen zu Anfang der entsprechenden

Lastfallberechnung. |

|

| Zunächst werden die Bemessungsgrößen aus der Lastfallkombination entwickelt. |

| Optional kann ein Querschnittsnachweis für die Anschlussprofile (Konsole, Stütze)

folgen. |

| Danach werden die anschlussspezifischen Grundkomponenten ausgewertet

und die Gesamttragfähigkeit

berechnet. |

Sind Schweißnähte im Anschluss vorgesehen,

werden die Schweißnähte als eigenes Tragsystem

(Linienquerschnitt) modelliert und deren Tragfähigkeit

nachgewiesen. |

| Anschließend werden die Rippen untersucht. |

| Die Ergebnisse werden lastfallweise und ggf. detailliert dargestellt. |

|

| Lastfallweise Berechnung der Lasteinleitung |

|

|

| An derjenigen Stelle der Konsole, an der der Lastträger aufliegt, ist die lokale Beanspruchung durch die ggf. hohe konzentrierte Belastung aus dem Lastträger zu untersuchen. |

| Zunächst erfolgt der Nachweis der Stegpressung. |

| Sind Rippen zur Aussteifung der Konsole vorhanden, werden diese in dem Zuge mit untersucht. |

| Sind jedoch keine Rippen vorhanden, wird anschließend Querlastbeulen untersucht. |

| Die Ergebnisse werden lastfallweise und ggf. detailliert dargestellt. |

|

| Berechnung der Ermüdungstragfähigkeit |

|

|

Der Ermüdungsnachweis wird sowohl an der Stelle der Lasteinleitung als auch an der Anschlussstelle

Konsole-Stütze geführt. |

| Aus den eingegebenen Lastkombinationen wird die maximale Schwingbreite an maßgebenden Kerbpunkten ermittelt und den Referenzgrößen gegenübergestellt. |

| Zunächst erfolgt der Nachweis an der Konsole-Stütze-Verbindung unter besonderer Beachtung der Kerbpunkte der Verbindungselemente Schrauben und Schweißnähte. |

| Anschließend wird der Nachweis an der Lasteinleitungsstelle geführt. |

| Die Ergebnisse werden ggf. detailliert für alle Kerbpunkte dargestellt. |

|

| Ergebnis |

|

|

| Nach erfolgter Berechnung wird das Endergebnis aus

den Nachweisen im GZT sowie aus dem Ermüdungsnachweis mit dem

Hinweis auf den maßgebenden Nachweis protokolliert. |

|

|

|

|

|

|

|

|

|

|

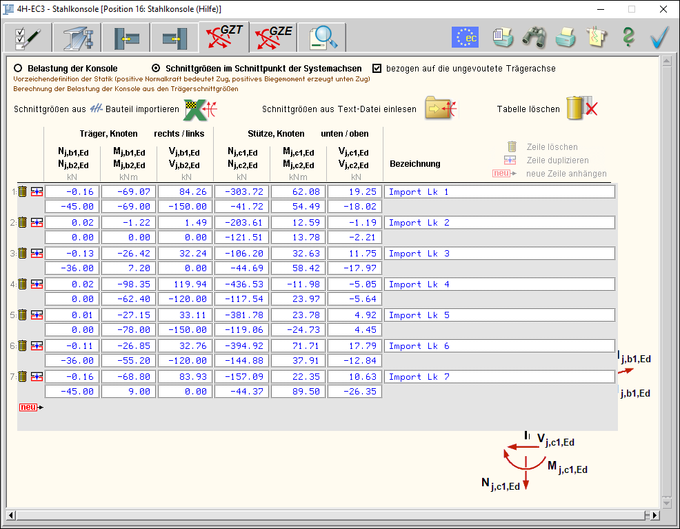

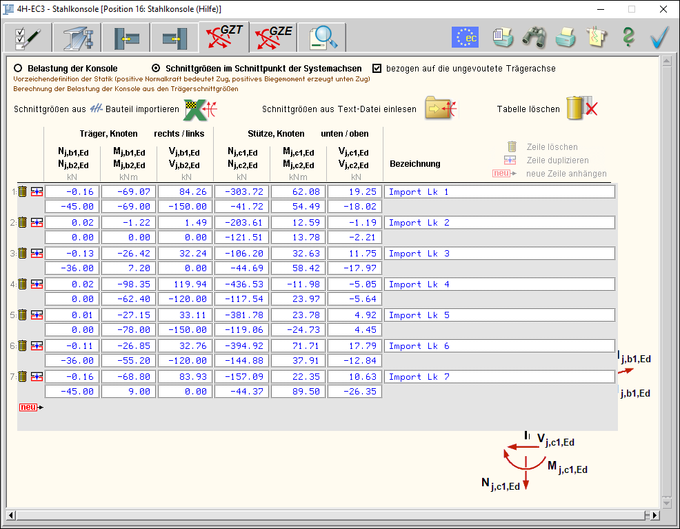

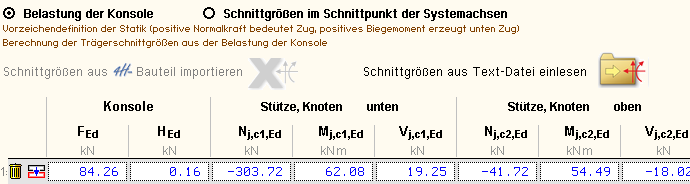

im fünften und sechsten Register sind die Masken zur Eingabe der Schnittgrößenkombinationen im Grenzzustand der Tragfähigkeit (für die Nachweise der

Konsole-Stützenverbindung und Lasteinleitung) sowie der Schnittgrößen im Grenzzustand der Ermüdung (für den Ermüdungsnachweis) eingegeben. |

|

|

|

|

| Bild vergrößern |

|

|

|

|

|

| Für den Nachweis der Konsole-Stützenverbindung sind die Schnittgrößen im GZT des Trägers b und der Stütze c anzugeben. |

| Für den Nachweis der Lasteinleitung sind nur die Schnittgrößen im GZT des Trägers b relevant. |

| Der Ermüdungsnachweis benötigt die Schnittgrößen im GZE des Trägers

b. |

|

| Das Programm 4H-EC3SK bietet zwei

Möglichkeiten zur Eingabe der Belastung an |

|

| die Auflagerlast aus dem Lastträger wird als Belastung der Konsole eingegeben. Für den Nachweis der Konsole-Stützenverbindung sind zusätzlich die Stützenschnittgrößen im Schnittpunkt der

Systemachsen einzugeben. |

|

|

| werden die Schnittgrößen

aus einem Tragwerks-Programm übernommen, sind häufig

nur die Schnittgrößen im Schnittpunkt der

Systemachsen von Konsole und Stütze verfügbar. |

| Wird die Konsole durch eine Vouten verstärkt,

können die Konsolschnittgrößen wahlweise auf die gevoutete oder ungevoutete

Trägerachse bezogen werden. |

|

|

|

| Es wird die Vorzeichendefinition der Statik vorausgesetzt. |

| Da die Konsole ein statisch bestimmter Kragarm ist, können die Trägerschnittgrößen aus der Belastung der Konsole berechnet werden (und umgekehrt). |

|

|

|

| In Abhängigkeit des Eingabetyps werden die Masken für die Eingabe der

Schnittgrößenkombinationen

aktiviert. |

|

Beim Lasttyp Belastung der Konsole werden die Auflagerkräfte aus

dem Lastträger

FEd und HEd erwartet, sowie die Stützenschnittgrößen

im

Knoten j. |

|

| einseitiger Anschluss: Stütze unten c1, Stütze

oben c2 |

|

|

| beidseitiger Anschluss: Stütze unten c1, Stütze oben c2 |

|

|

|

| Beim Lasttyp Schnittgrößen

im Schnittpunkt der Systemachsen sind Schnittgrößen im Knoten j in allen Bemessungsschnitten einzugeben. |

|

| einseitiger Anschluss: Träger b,

Stütze unten c1, Stütze oben c2 |

|

|

beidseitiger Anschluss: Träger rechts b1, Träger

links b2,

Stütze unten c1, Stütze oben c2 |

|

|

|

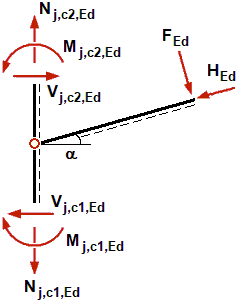

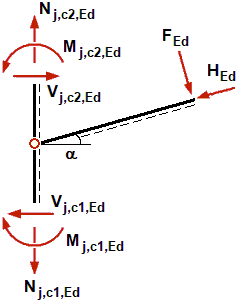

| Zur Info ist die Wirkungsrichtung der Schnittgrößen im Register grafisch dargestellt (hier für eine rechtsseitige Konsole). |

| Zur Identifikation kann jeder Schnittgröße

eine Bezeichnung (Kurz-beschreibung) zugeordnet werden, die im Ausdruck aufgeführt wird. |

|

|

|

| Schnittgrößen importieren |

|

Detailnachweisprogramme zur Bemessung von Anschlüssen

(Träger/Stütze, Trägerstöße), Fußpunkten

(Stütze/Fundament) etc. benötigen

Schnittgrößenkombinationen, die häufig von einem Tragwerksprogramm

zur Verfügung gestellt werden. |

| Dabei handelt es sich i.d.R. um

eine Vielzahl von Kombinationen, die im betrachteten

Bemessungsschnitt des übergeordneten Tragwerkprogramms vorliegen

und in das Anschlussprogramm übernommen werden sollen. |

|

| pcae stellt neben der 'per Hand'-Eingabe

zwei verschiedene Mechanismen zur Verfügung, um Schnittgrößen

in das vorliegende Programm zu integrieren. |

|

|

|

|

| Import aus einem 4H-Programm |

|

| Der Schnittgrößenimport aus einem 4H-Programm kann nur erfolgen, wenn die Belastung als Schnittgrößen

im Schnittpunkt der Systemachsen eingegeben wird. |

| Voraussetzung zur Anwendung des DTE®-Import-Werkzeugs

ist, dass sich ein pcae-Programm

auf dem Rechner befindet, das Ergebnisdaten exportieren kann. |

| Da die Beschreibung des Schnittgrößenimports für Träger-Stützenanschlüsse programmübergreifend identisch ist, wird auf die

allgemeine Beschreibung des Schnittgrößenimports verwiesen. |

|

|

| Das Programm 4H-EC3SK

berechnet nur Träger-Stützenverbindungen

mit durchlaufender Stütze. |

|

|

|

|

|

|

| Import aus einer Text-Datei |

|

| Die Schnittgrößenkombinationen können

aus einer Text-Datei im ASCII-Format eingelesen werden. |

| Die Datensätze müssen in der Text-Datei in

einer bestimmten Form vorliegen; der entsprechende Hinweis wird bei

Betätigen des Einlese-Buttons gegeben. |

| Anschließend wird der

Dateiname einschl. Pfad der entsprechenden Datei abgefragt. |

| Es werden sämtliche vorhandenen Datensätze

eingelesen und in die Tabelle übernommen.

Bereits bestehende Tabellenzeilen bleiben erhalten. |

| Wenn keine Daten gelesen werden können, erfolgt eine entsprechende

Meldung am Bildschirm. |

|

|

|

|

|

|

|

|

|

|

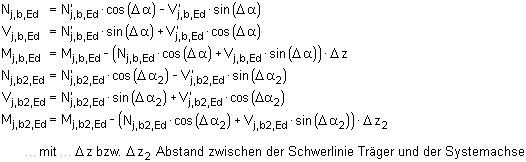

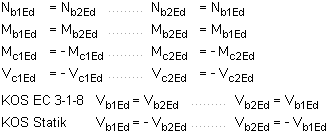

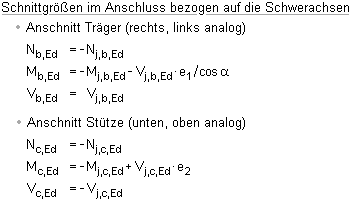

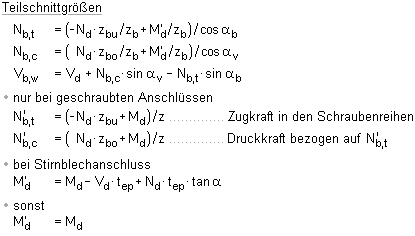

| Transformation der Teilschnittgrößen |

|

| Die Schnittgrößen

sind bei gevouteten Trägern auf die Systemachse des Trägers

bezogen. Daher werden zunächst die Schnittgrößen

in der Systemachse berechnet |

|

| Die Transformation der Schnittgrößen

aus dem linken Anschluss in das Rechenmodell erfolgt anschließend

mit |

|

| Die Schnittgrößen sind im Knotenpunkt der

Schwerachsen gegeben (KOS Statik). Für die Berechnung, werden sie zunächst

in die Anschluss-Schnittgrößen (KOS EC 3-1-8)

bezogen auf die Schwerachse des Trägers transformiert. |

|

| Die zur Transformation notwendigen Winkelinformationen

sind mit |

|

| gegeben, wobei der Neigungswinkel des Trägers im Programm 4H -EC3SK αb = 0 ist. |

| Die Abstände zur Bildung der Momente werden berechnet

zu |

|

. . |

|

|

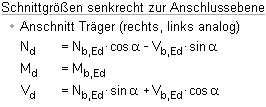

| Anschließend werden aus den Schnittgrößen

im Anschluss die Schnittgrößen senkrecht zur Anschlussebene

ermittelt. |

|

| Soll die Biege- und/oder Abschertragfähigkeit

mit den Grundkomponenten mit Teilschnittgrößen (überwiegende Normalkraftbeanspruchung)

nachgewiesen werden oder sind spezielle Nachweise z.B. der Stegsteifen

zu führen, sind die Teilschnittgrößen

in den Flanschen und Stegen zu ermitteln. |

| Die Teilschnittgrößen im Träger ergeben

sich zu |

|

| Die Teilschnittgrößen im Stützenstegfeld

ergeben sich zu |

|

| wobei bei geschraubten Verbindungen der

innere Hebelarm z dem äquivalenten Hebelarm zeq entspricht. |

| Zur Berechnung von zeq s. Rotationssteifigkeit. |

|

|

|

|

|

|

|

|

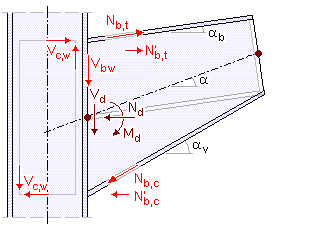

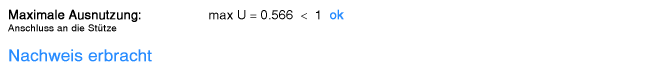

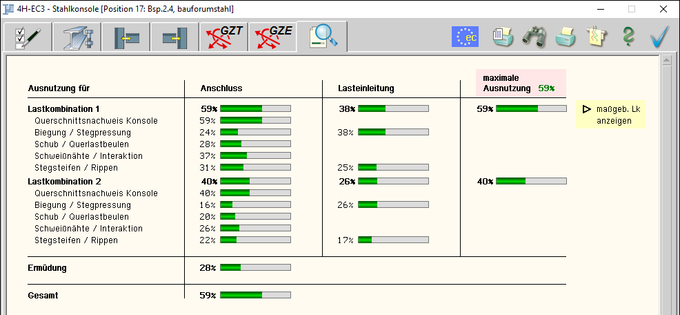

das siebte Register gibt einen

sofortigen Überblick über die ermittelten Ergebnisse |

|

|

|

|

| Bild vergrößern |

|

|

|

|

| Zur sofortigen Kontrolle werden die Ergebnisse übersichtlich zusammengestellt. |

| Die Tragfähigkeiten der Konsole-Stützeverbindung bzw. Lasteinleitung werden im ersten Teil dieses Registers lastfallweise aufgelistet. Anschließend ist das Ergebnis des Ermüdungsnachweises angefügt. |

| Eine Box zeigt an, ob ein Fehler aufgetreten ist (rot ausgekreuzt), ob die Tragfähigkeit überschritten ist (roter Balken) oder wie

viel Reserve noch vorhanden ist (grüner Balken). |

| Zur genaueren Fehleranalyse oder zur Einschätzung der

Tragkomponenten werden Einzelberechnungsergebnisse ebenfalls protokolliert. |

|

| Werden mehr als fünf Lastkombinationen

berechnet, wird die Darstellung der Ergebnisse reduziert. |

| Die maximale Ausnutzung (= Gesamt)

wird zusätzlich am oberen Fensterrand protokolliert. |

Die Lastkombination, die für das Gesamtergebnis maßgebend

ist, wird markiert.

Über den Link kann die Ausgabe direkt

am Bildschirm eingesehen werden. |

| Wenn die Ursache des Fehlers nicht sofort ersichtlich ist, sollte

die Druckliste in der ausführlichen Ergebnisdarstellung geprüft werden. |

|

|

|

|

|

| Die Komponentenmethode ermöglicht die Berechnung

beliebiger Anschlüsse von Doppel-T-Profilen für Tragwerksberechnungen

(EC 3-1-8, 6.1.1). |

Die Voraussetzungen für das Verfahren sowie die

zur Anwendung kommenden Grundkomponenten sind im

Kapitel Allgemeines beschrieben. |

| Im Programm 4H-EC3SK werden Träger-Stützenanschlüsse berechnet. |

Im EC 3-1-8, 5.3, ist geregelt, dass

beidseitige Träger-Stützenanschlüsse vereinfachend je Seite betrachtet

werden dürfen. Dementsprechend wird die Verbindung je Lastfall zweimal

(rechter Anschluss, linker Anschluss) berechnet.

Es ergeben sich

Tragfähigkeiten und Rotationssteifigkeiten je Seite. Im Folgenden

wird der Rechenweg eines

rechten Anschlusses dargelegt. |

Nach EC 3-1-8 wird die Biegetragfähigkeit des

Anschlusses aus den Tragfähigkeiten der einzelnen Grundkomponenten

ermittelt und der einwirkenden Bemessungsgröße

gegenübergestellt. |

| Für überwiegend normalkraftbeanspruchte Verbindungen werden aus der einwirkenden Belastung

die einzelnen Traganteile für jede Grundkomponente extrahiert

und den Tragfähigkeiten der einzelnen Grundkomponenten

gegenübergestellt. |

| Es wird die Vorgehensweise zur Bemessung

von geschraubten Stirnblech-

sowie geschweißten Verbindungen mit

der Komponentenmethode nach EC 3-1-8, 6.2.7, erläutert. |

| Die alternative Methode zur Berechnung der Grundkomponenten mit Teilschnittgrößen

wird nicht behandelt. |

|

|

| geschraubte Stirnblechverbindung |

|

|

|

| Die Biege- und Zugtragfähigkeit

des Anschlusses auf Seite der |

|

Stütze wird

mit den Grundkomponenten 1 bis

4 |

|

des Trägers mit den Grundkomponenten

7, 8 und ggf. 20 |

|

des Stirnblechs mit Grundkomponente

5 |

|

| ermittelt. |

|

| Die Tragfähigkeit

der Schrauben wird mit Gk 11 für Abscheren, Gk 12

für Lochleibung und ggf. Gk 10 für Zug ermittelt. |

|

| Die Tragfähigkeit der Schweißnähte zwischen

Träger und Stirnblech wird über den Linienquerschnitt mit einbezogen. |

|

|

|

|

|

|

| Biegetragfähigkeit

mit der Komponentenmethode |

|

|

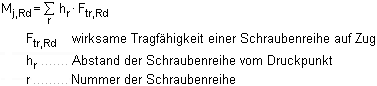

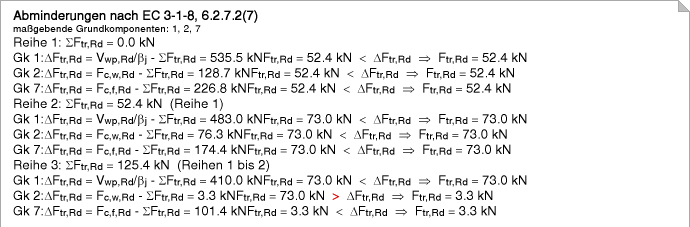

| Nach EC 3-1-8, 6.2.7.2, wird die Biegetragfähigkeit

von Träger-Stützenanschlüssen oder

Trägerstößen mit geschraubten Stirnblechverbindungen

bestimmt mit |

|

|

|

| Im Überstand darf sich nur eine

Schraubenreihe befinden. |

Der Druckpunkt einer Stirnplattenverbindung

sollte im Zentrum des Spannungsblocks infolge der Druckkräfte liegen

(EC 3-1-8, 6.2.7.1(9)), vereinfachend in der Achse der Mittelebene des Trägerdruckflanschs

(EC 3-1-8, 6.2.7.2(2)). |

| Die Nummerierung der Schraubenreihen

geht von der Schraubenreihe aus, die am weitesten

vom Druckpunkt entfernt liegt (EC 3-1-8, 6.2.7.2(1)). |

Die wirksame Tragfähigkeit einer

Schraubenreihe r sollte als Minimum der Tragfähigkeiten

einer einzelnen Schraubenreihe der Gkn 3, 4, 5,

8 bestimmt werden, wobei ggf. noch Reduktionen aus den Gkn 1, 2, 7

vorzunehmen sind. |

Anschließend ist die Tragfähigkeit

der Schraubenreihe als Teil einer Gruppe von Schraubenreihen

der Gkn 3, 4, 5, 8

zu untersuchen; s. hierzu EC 3-1-8, 6.2.7.2(6-8). |

| Um ein mögliches Schraubenversagen

auszuschließen, ist die Forderung nach EC 3-1-8,

6.2.7.2(9), einzuhalten |

|

| Wird die wirksame Tragfähigkeit

einer zuerst berechneten Schraubenreihe x

größer als 1.9·Ft,Rd,

ist die wirksame Tragfähigkeit aller

weiteren Schraubenreihen r zu reduzieren,

um folgender Bedingung zu genügen |

|

|

|

Optional kann die Schraubentragfähigkeit

vorab begrenzt werden, damit die o.a. Forderung nicht zum

Tragen kommt. |

|

|

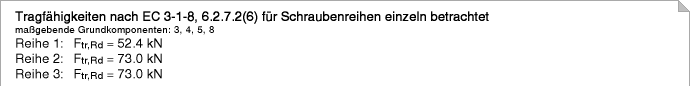

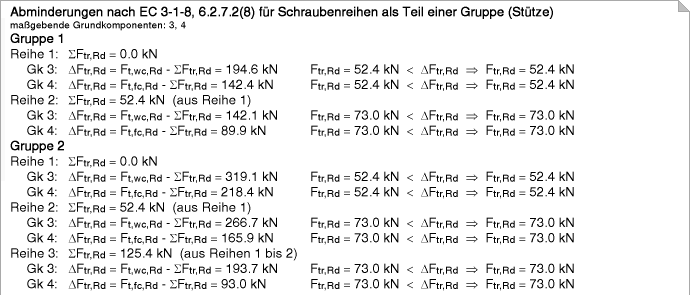

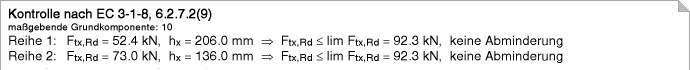

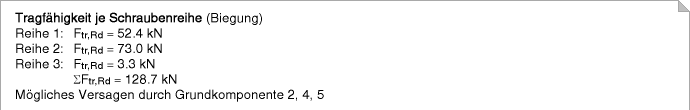

| Es werden zunächst die minimalen Tragfähigkeiten

aus den maßgebenden Grundkomponenten ermittelt (Beispielberechnung). |

|

Nun erfolgen reihenweise die Abminderungen für Schraubenreihen als

Teil einer Schraubengruppe. |

| Da die Schraubengruppen einer Stütze

und eines Stirnblechs verschiedene Mitglieder haben

können, erfolgt die Ausgabe in separaten Blöcken. |

|

| Mit diesen Tragfähigkeiten

der einzelnen Schraubenreihen wird die Tragfähigkeit

des Anschlusses bei reiner Zugbelastung bestimmt. |

|

| Es folgen reihenweise die Abminderungen für einzelne Schraubenreihen

der Druck-/Schub-Komponenten. |

|

Für die jeweils

kleinste Tragkraft je Reihe wird überprüft,

ob die Annahme einer plastischen Schraubenkraft-

verteilung

gerechtfertigt ist. Wird in einer Reihe die Grenztragfähigkeit von

95% der Zugtragfähigkeit einer

Schraube überschritten,

müssen die Tragfähigkeiten der nachfolgenden

Schraubenreihen linearisiert werden. |

|

| Das Ergebnis wird schlussendlich protokolliert. |

|

|

|

Jede der Grundkomponenten, die die Tragfähigkeit einer Schraubenreihe

herabgesetzt hat (gekennzeichnet durch

ein >-Zeichen), wird als mögliche Versagensquelle

des Anschlusses protokolliert. |

|

|

| Die Druck-Komponenten

liefern die Tragfähigkeit bei reiner Druckbeanspruchung. |

|

| Die Biegetragfähigkeit ergibt sich damit zu |

|

| und die Ausnutzung zu |

|

|

|

| wobei das einwirkende Moment auf den Druckpunkt in der Anschlussebene

(bei Stirnblechverbindungen die Kontaktebene zwischen Stirnblech und Stütze

bzw. bei Stößen zwischen den Stirnblechen) bezogen ist. |

|

|

| Ist die einwirkende Normalkraft

größer als 5% der plastischen Normalkrafttragfähigkeit |

|

| wird nach EC 3-1-8, 6.2.7.1(3), die

konservative Näherung verwendet. |

|

|

|

| wobei sich nun das einwirkende

Moment auf den Schwerpunkt (reines Moment ohne Normalkraft) bezieht. |

|

|

| Die entsprechenden Normalkrafttragfähigkeiten ergeben sich zu |

|

|

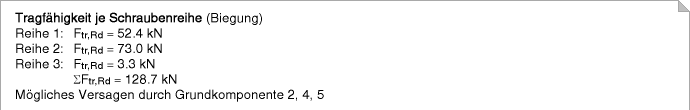

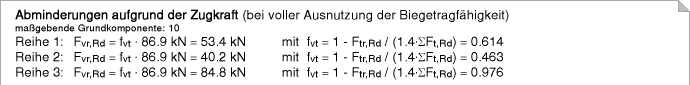

| Abscher-/Lochleibungstragfähigkeit

mit der Komponentenmethode |

|

|

| Auch hier werden zunächst die

minimalen Tragfähigkeiten aus den maßgebenden Grundkomponenten ermittelt. |

|

| Nach EC 3-1-8, Tab. 3.4, reduziert sich die Tragfähigkeit

bei gleichzeitiger Wirkung von Querkraft und Zugnormalkraft

bei voller Ausnutzung der Biegetragfähigkeit zu |

|

| sodass sich die endgültigen Tragfähigkeiten

je Schraubenreihe ergeben zu |

|

| Die Abscher-Lochleibungstragfähigkeit ergibt sich damit zu |

|

| und die Ausnutzung zu |

|

|

| Schubtragfähigkeit |

|

|

| Sowohl Stirnblech als auch Stützensteg sind für den Schub aus Querkraftbeanspruchung

zu untersuchen. |

| Die Tragfähigkeit

des Stirnblechs ergibt sich als Minimum der plastischen

Tragfähigkeit des Blechs und der Tragfähigkeit der Stegnähte. |

|

| Die Tragfähigkeit

des Stützenstegfelds ist bereits in der Biegetragfähigkeit

berücksichtigt. Für einen expliziten

Nachweis der Schubtragfähigkeit wird sie hier noch einmal aufgeführt |

|

|

|

|

|

|

|

| geschweißte Verbindung |

|

|

| Die Biege- und Zugtragfähigkeit

des Anschlusses wird ermittelt auf Seite der |

|

Stütze wird mit den Grundkomponenten

1 bis 4 |

|

|

| Trägers mit Grundkomponente 7 (bei

Vouten alternativ mit Grundkomponente 20) |

|

|

|

Die Tragfähigkeit der Schweißnähte zwischen

Träger und Stütze wird über den Linienquer-

schnitt mit einbezogen. |

|

|

|

|

|

|

| Biege- und Zugtragfähigkeit

mit der Komponentenmethode |

|

|

| Nach EC 3-1-8, 6.2.7.1(4), wird die

Biegetragfähigkeit eines geschweißten Anschlusses bestimmt mit |

|

| Der Druckpunkt einer geschweißten

Verbindung sollte im Zentrum des Spannungsblocks

infolge der Druckkräfte liegen (EC 3-1-8,

6.2.7.1(9)), vereinfachend in der Achse der Mittelebene

des Druckflansches (EC 3-1-8, Bild 6.15a). |

Bei Trägerstößen werden

die Grundkomponenten, die die Stütze betreffen,

außer Betracht gelassen

(analog EC 3-1-8, 6.2.7.2(10). |

Die Zugtragfähigkeit ergibt sich

aus den Gkn 3 und 4 (Gk 4 nur bei nicht ausgesteiften

Stützenflanschen)

für den Zugflansch zu |

|

| Abminderungen aufgrund der Druck-/Schubtragfähigkeit der Profile |

|

| führen zur wirksamen Tragfähigkeit |

|

| mit der die Biegetragfähigkeit des Anschlusses zu |

|

| ermittelt wird. Die Tragfähigkeiten

infolge reiner Normalkraftbeanspruchung werden

analog der Stirnblech-Verbindung berechnet. |

|

Bei geschweißten Trägerstößen

ist die Tragfähigkeit der Verbindung nur durch

die Tragfähigkeit der

Schweißnähte gegeben. |

|

|

|

|

|

| Besonderheiten bei Vouten |

|

|

| Beträgt die Höhe des Trägers

einschließlich Voute mehr als 600 mm, ist

nach EC 3-1-8, 6.2.6.7(1), i.d.R. der Beitrag des

Trägerstegs zur Tragfähigkeit bei Druckbeanspruchung

auf 20% zu begrenzen. |

| Programmintern wird die Stegdicke

zur Berechnung von Grundkomponente 7 (Tragfähigkeit

des Voutendruckflansches) auf 20% begrenzt. |

| Die Biegetragfähigkeit des Trägerquerschnitts

wird unter Vernachlässigung des zwischenliegenden Flansches berechnet. |

| Nach EC 3-1-8, 6.2.6.7(2), gelten für

Träger mit Vouten folgende Voraussetzungen |

|

|

| die Stahlgüte der

Voute sollte mindestens der Stahlgüte

des Trägers entsprechen (programmintern gewährleistet) |

|

|

| die Flanschabmessungen

und die Stegdicke der Voute sollten

nicht kleiner sein als die des Trägers |

|

|

| der Winkel zwischen Voutenflansch

und Trägerflansch sollte nicht größer sein als 45° |

|

|

| die Länge ss der steifen Auflagerung darf mit der

Schnittlänge des Voutenflansches

parallel zum Trägerflansch angesetzt werden |

|

|

|

| Am Anschluss Voute-Stütze ist

die Tragfähigkeit von Voutenflansch und -steg

mit Druck (Gk 7) maßgebend, am Anschluss Voute-Träger

muss nach EC 3-1-8, 6.2.6.7(3), die Tragfähigkeit

des Trägerstegs mit Querdruck (Gk 2) nachgewiesen

werden. Beide Grundkomponenten werden in der

speziellen Vouten-Grundkomponente 20 zusammengefasst. |

|

|

|

|

|

| Besonderheiten bei überwiegend normalkraftbeanspruchten Verbindungen |

|

|

Bei überwiegend normalkraftbeanspruchten Verbindungen

ist der Trägerdruckflansch nicht mehr gedrückt bzw. der Zugflansch nicht mehr gezogen, d.h.

die Annahme, dass der Druckpunkt in der Mitte des Trägerflanschs liegt, ist

nicht mehr akzeptabel (Zug-/Druckverbindungen). |

| Auch gilt die Komponentenmethode

nach EC 3-1-8, 6.2.7, nur für biegebeanspruchte Verbindungen mit unbedeutender

Normalkraft (N ≤ 5% Npl). |

|

| Jedoch darf nach EC 3-1-8, 6.2.7.1(3),

eine Näherung verwendet werden, bei der Biege-

und Normalkraftbeanspruchung voneinander unabhängig ausgewertet

werden. Die Einzeltragfähigkeiten werden anschließend addiert. |

Daher wird für das einwirkende Biegemoment eine Biegetragfähigkeit

berechnet, die sich auf den unteren

Trägerflansch (bzw. bei

Flanschwinkelverbindungen auf den am unteren Trägerflansch anliegenden

Winkelschenkel) bezieht, und für die einwirkende Normalkraft eine

Normalkrafttragfähigkeit in der Systemachse (senkrecht zur Anschlussebene) ermittelt. |

| Bei geschraubten Anschlüssen

mit einer Schraubenreihe im unteren Überstand (auf der Druckseite)

wird diese letzte Reihe bei Ermittlung der Zugtragfähigkeit

im Unterschied zur Biegetragfähigkeit berücksichtigt. |

|

| Die alternative

Methode zur Berechnung der Grundkomponenten mit Teilschnittgrößen liefert i.A. günstigere Ergebnisse und wird im Standardfall für

überwiegend normalkraftbeanspruchte Lastkombinationen verwendet. |

|

|

|

|

|

|

|

| Folgende Nachweise können geführt werden |

|

Nachweis der Anschlusstragfähigkeit mit

der Komponentenmethode nach Eurocode 3 |

|

... Schweißnähte am Träger (Nachweis über den Linienquerschnitt) |

|

... Stegsteifen (Rippen) |

|

... Querschnittstragfähigkeit |

|

|

| Die Ausnutzungen aus den durchgeführten Nachweisen

werden extremiert und anschließend sowohl lastfallweise als

auch im Gesamtergebnis ausgegeben. |

|

| Querschnittsnachweis |

|

| Der Tragsicherheitsnachweis der offenen, dünnwandigen

Querschnitte kann nach den Nachweisverfahren |

|

Elastisch-Elastisch (EC 3-1-1, 6.2.1(5)) |

|

Elastisch-Plastisch (E-P) (EC 3-1-1, 6.2.1(6)) |

|

|

| geführt werden. |

|

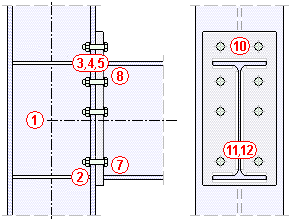

| Beim Nachweisverfahren Elastisch-Elastisch werden die Schnittgrößen (Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. Der Spannungsnachweis erfolgt

mit dem Fließkriterium aus EC 3-1-1, 6.2.1(5), Gl. 6.1. |

|

Beim Nachweisverfahren Elastisch-Plastisch werden die Schnittgrößen (Beanspruchungen) ebenfalls auf Grundlage

der Elastizitätstheorie bestimmt. Anschließend

wird mit Hilfe des Teilschnittgrößenverfahrens (TSV) mit Umlagerung

(s. Kindmann, R., Frickel, J.: Elastische und plastische

Querschnittstragfähigkeit, Grundlagen, Methoden, Berechnungsverfahren,

Beispiele, Verlag Ernst & Sohn, Berlin 2002) überprüft,

ob die Schnittgrößen vom Querschnitt unter Ausnutzung der

plastischen Reserven aufgenommen werden können (plastische Querschnittstragfähigkeit). |

| Dieses Berechnungsverfahren ist allgemeingültiger

als die in EC 3 angegebenen Interaktionen für spezielle Schnittgrößenkombinationen. |

|

| Die Grenzwerte grenz(c/t) werden je nach Nachweisverfahren

aus EC 3-1-1, 5.5.2, Tab.5.2, ermittelt. Dies entspricht der Überprüfung

der erforderlichen Klassifizierung des Querschnitts. |

| Ist das Nachweisverfahren Elastisch-Plastisch gewählt und lässt die Klassifizierung keinen plastischen

Nachweis zu, wird eine Fehlermeldung ausgegeben; dann sollte der elastische

Nachweis geführt werden. |

|

| Nachweis der Anschlusstragfähigkeit mit der Komponentenmethode |

|

| Es können die |

|

Biegetragfähigkeit |

|

Zugtragfähigkeit |

|

ggf. die kombinierte Biege-/Zugtragfähigkeit |

|

Abscher-/Lochleibungstragfähigkeit |

|

| der Verbindung ausgewertet werden. |

|

| Nach EC 3-1-8, 6.2.7.1(1), gilt für den Bemessungswert des einwirkenden Moments |

|

Überschreitet jedoch die einwirkende Normalkraft

in dem angeschlossenen Bauteil 5% der plastischen Beanspruchbarkeit,

wird nach EC 3-1-8, 6.2.7.1(3), die folgende Näherung benutzt, wobei sich die

Momente auf den Druckpunkt und die Normalkräfte auf die Systemachse beziehen. |

|

| Die Abscher-/Lochleibungstragfähigkeit ergibt sich

zu |

|

|

| Nachweis der Schweißnähte |

|

|

|

| Nachweis der Stegsteifen |

|

|

|

|

|

|

|

| Allgemeines |

|

|

| Biegeträger wie z.B. die Auflagerkonsolen

eines Kranbahnträgers werden ebenso wie der Kranbahnträger selbst beansprucht

durch zweiachsige Biegung und Torsion. |

| Diese globale Belastung wird auf Grund

der hohen konzentrierten Einzellasten im Einleitungsbereich überlagert

mit erheblichen Zusatzbeanspruchungen aus

lokaler Druck-, Biege- und Schubbelastung. |

| Die konzentrierte Lasteinleitung erfordert

lokale Nachweise, um die Tragfähigkeit des Auflagerträgers

zu gewährleisten. |

|

|

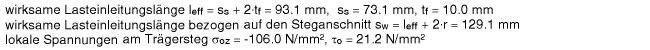

| Im Folgenden werden die Spannungsnachweise

der Einzellast-einleitung anhand eines Beispiels

für eine Trägerkreuzung erläutert. |

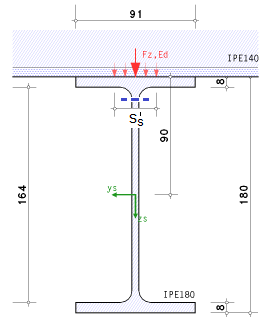

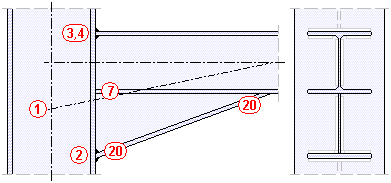

| Ein Träger IPE 140 wird auf einen unversteiften

Träger IPE180 gelagert.

Die starre Lasteinleitungslänge

auf den Trägerflansch in Längsrichtung

des Trägers ergibt sich aus der

Geometrie des Lastträgers ss =

26.7 mm. In Querrichtung ergibt sich die

Lasteinbreitungsbreite aus der

Trägergeometrie zu ss' = 31.8 mm. |

| Die Belastung wird mit Fz,Ed = 75 kN angegeben. |

| Da der Auflagerträger eine Konsole ist, wird

im Träger an der Stelle der Lasteinleitung nur eine

Querkraft in Höhe der Belastung erzeugt. |

|

| Optional können Stegsteifen (Rippen)

angeordnet werden. In diesem Beispiel

werden beidseitig des Stegs zwischenliegende Rippen

der Dicke tst = 15 mm gewählt. |

|

|

|

|

|

|

|

|

|

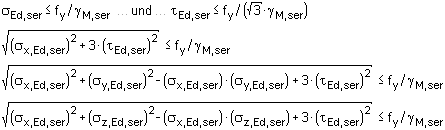

| Spannungsnachweis im GZG |

|

|

Um das elastische Verhalten des Trägerprofils sicherzustellen,

sollten die Spannungen aus der Lasteinleitung

begrenzt werden mit |

|

| Die Schnittgrößen werden aus der maßgebenden charakteristischen

(= seltenen) Lastfallkombination ermittelt. |

Dabei werden die globalen

Spannungen σx,Ed,ser und τEd,ser mit den lokalen Spannungen σoz,Ed,ser und τo,Ed,ser

(für aufgesetzte Brückenlaufkrane im Steg) bzw. σux,Ed,ser und σuy,Ed,ser (für

Hängekrane/Unterflanschkatzen im Unterflansch, Nachweis der Unterflanschbiegung) überlagert. |

Für aufgesetzte Brückenlaufkrane kann die Biegespannung σT,Ed infolge Exzentrizität der Radlasten

vernachlässigt werden. |

| Der Materialsicherheitsbeiwert wird i.A. mit γM,ser = 1.0 angenommen. |

|

|

| Wird der Nachweis der Querschnittstragfähigkeit

als elastischer Spannungsnachweis ausgeführt, kann dieser

Nachweis entfallen. |

|

|

|

|

|

|

|

|

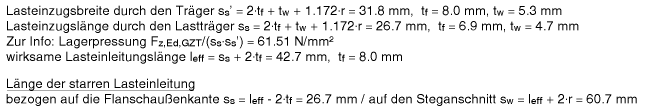

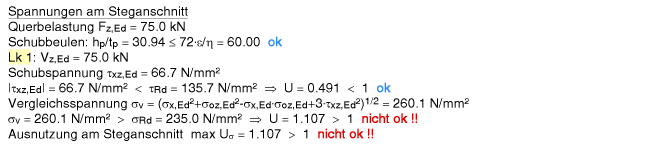

| Spannungsnachweis im GZT |

|

|

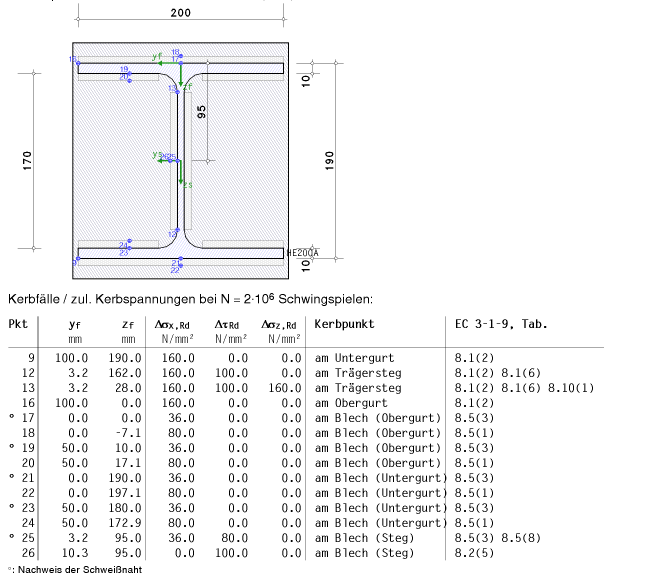

| Der Nachweis der Stegpressung wird am Anschnitt

des Stegs zur Flanschausrundung geführt. |

| Die Länge der starren

Lasteinleitung in Längsrichtung vergrößert

sich am Steganschnitt auf sw = 60.7 mm. |

| Zur Info wird die Lagerpressung

angegeben, um sie ggf. separat überprüfen zu können. |

|

| Damit lässt sich die Spannung aus der lokalen Beanspruchung

berechnen und nachweisen. |

|

Die maximale Stegpressung ergibt sich aus der Überlagerung

der lokalen Einzellastspannung mit den

Biegespannungen im GZT. |

| Für

die Schnittgrößen aus der Längsbelastung

des Trägers (hier nur Querkraft) wird der Vergleichsspannungsnachweis

nach v. Mises geführt. |

Platten- und Schubbeulen werden kontrolliert. |

|

| Die maximale Ausnutzung wird protokolliert. |

|

|

|

|

|

|

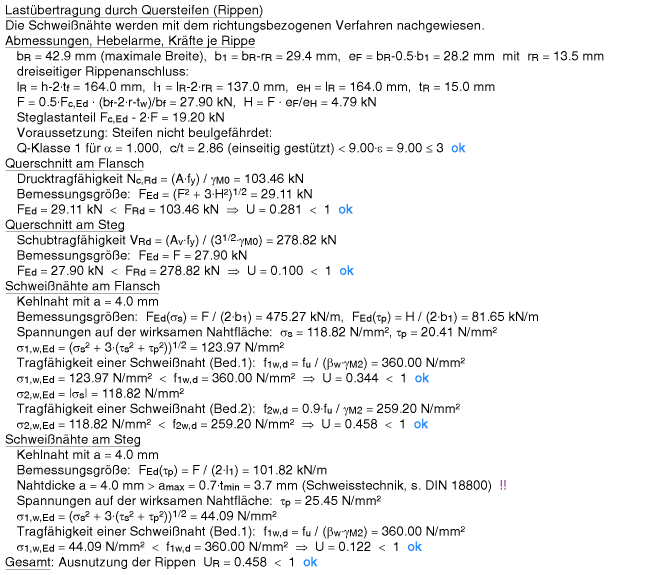

| Nachweis der Stegsteifen |

|

|

| Wenn der Nachweis nicht erfolgreich geführt werden

kann, muss die Lasteinleitungsstelle verstärkt werden, um die

lokalen Spannungen abzuführen. |

| Die Verstärkung kann mit

zwischenliegenden Stegsteifen (dreiseitiger

Anschluss an beiden Flanschen und Steg) erfolgen. |

|

|

| Für das Beispiel ergibt sich folgender Berechnungsablauf |

|

| Die Spannungsnachweise können

nun für eine reduzierte Querbelastung geführt werden. |

|

|

|

|

|

|

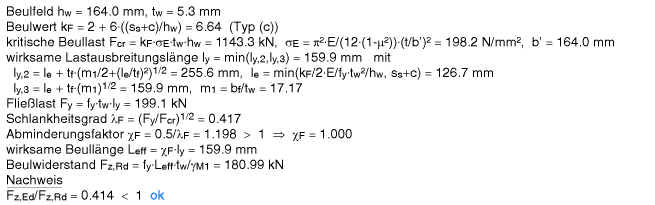

| Nachweis Querlastbeulen |

|

|

| Werden keine Stegsteifen angeordnet ist Querlastbeulen nachzuweisen. |

| Beschreibung

der Nachweisführung des Querlastbeulens

s.u. |

|

|

|

| Für das Beispiel ergibt sich folgender Berechnungsablauf |

|

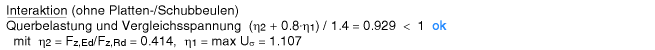

| Der Interaktionsnachweis wird mit

den Ausnutzungen aus Querlast und Vergleichsspannung geführt. |

|

|

|

|

|

|

|

|

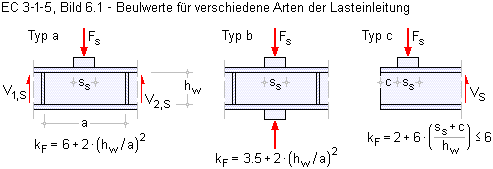

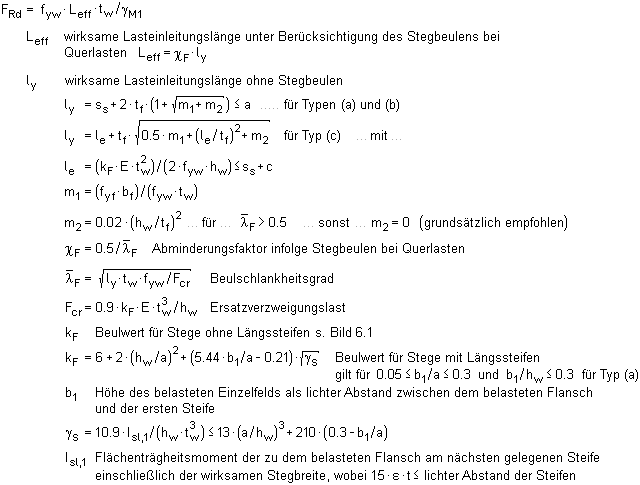

Der Nachweis der rippenlosen Lasteinleitung

wird geführt, wenn keine zwischenliegenden Rippen im Bereich der

Querlast angeordnet sind. |

Voraussetzung: Der Trägerquerschnitt

ist nicht beulgefährdet, d.h. Platten- und Schubbeulen sind ausgeschlossen

bzw. werden nicht untersucht. |

| Querlasten werden über die Flansche in den Steg eingeleitet.

Es werden drei Arten der Lasteinleitung (ohne Quersteifen) unterschieden,

die zu unterschiedlichen Beulwerten führen. |

|

|

|

| Bei einer Konsole ist nur Typ c (freies

Trägerende ohne Steifen) relevant. |

|

| Bemessungswert der Beanspruchbarkeit |

|

|

| Der Abminderungsfaktor infolge Stegbeulen

bei Querlasten wird nach NA-DE berechnet mit |

|

|

| Nachweis |

|

|

|

|

|

|

| Interaktionen |

|

|

| Interaktion zwischen

Querbelastung, Biegemoment und Normalkraft |

|

|

| Wirkt eine Querlast auf den Zugflansch, ist der Interaktionsnachweis

nicht zu führen. Allerdings ist ein elastischer Spannungsnachweis erforderlich. |

|

| Interaktion zwischen

Querbelastung und Querkraft (nur NA-DE) |

|

|

|

|

|

|

|

|

|

|

|

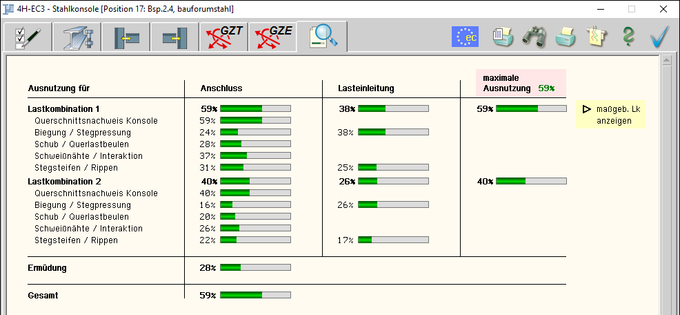

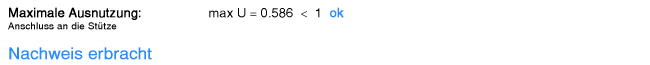

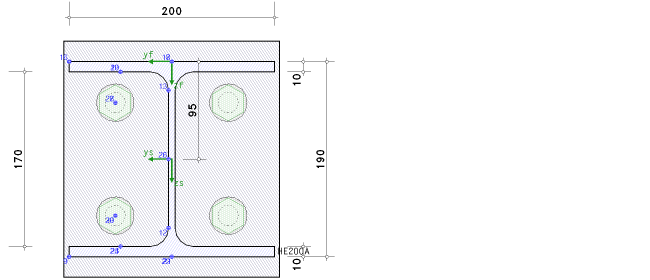

| Im Folgenden wird die Berechnung einer Stahlkonsole anhand des Beispiels 2.4: Kranbahnträgerauflager (aus Beispiele zur Bemessung von Stahltragwerken nach

DIN EN 1993 Eurocode 3, bauforumstahl e.V. (s. Literatur) vorgestellt. |

| Es werden die Nachweise der Tragfähigkeit (Lasteinleitung und Träger-Stützenverbindung) und Betriebsfestigkeit (Ermüdung) für eine einachsige Belastungssituation geführt. |

| Der Lastträger (hier: ein Kranbahnträger)

wird nicht nachgewiesen. |

| Hintergründe zur dargestellten Berechnung finden Sie hier. |

|

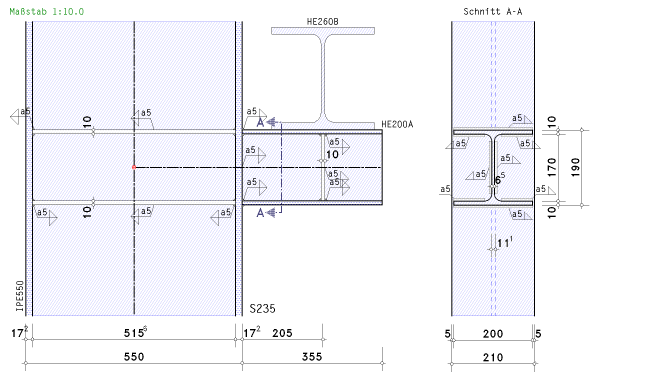

| Konsole HE200A,

Stütze IPE500, S235, Fs+v,Ed = 89 kN,

Fa,Ed = 61,5 kN, FEd,GZE = 56.91

kN / 0.0, Δa = 205 mm |

|

|

|

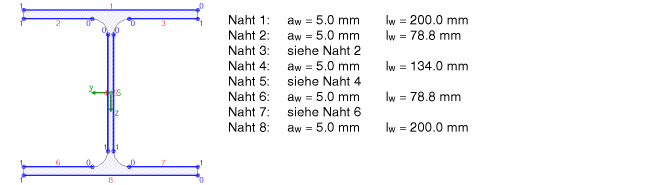

| Die Konsole ist mit 5 mm Kehlnähten an die Stütze geschweißt. In Höhe der Flansche sind Stützensteifen angeordnet. |

| Der Lastträger ist auf der Konsole mit Schrauben befestigt. Da bei einachsiger Beanspruchung die Schraubenverbindung nicht belastet ist, wird sie nicht dargestellt und nachgewiesen. |

| Die Lasteinleitung in die Konsole erfolgt über eine Quersteife. |

| Im Grenzzustand der Tragfähigkeit werden die ständig und veränderliche

(Fs+v,Ed) sowie die außergewöhnliche Bemessungssituation (Fa,Ed) untersucht. |

| Der Ermüdungsnachweis erfolgt für die Schwingbreite aus FEd,GZE vorhanden / nicht vorhanden. |

|

|

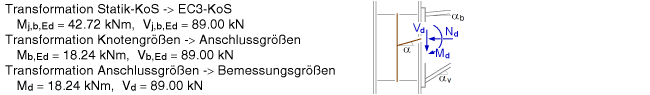

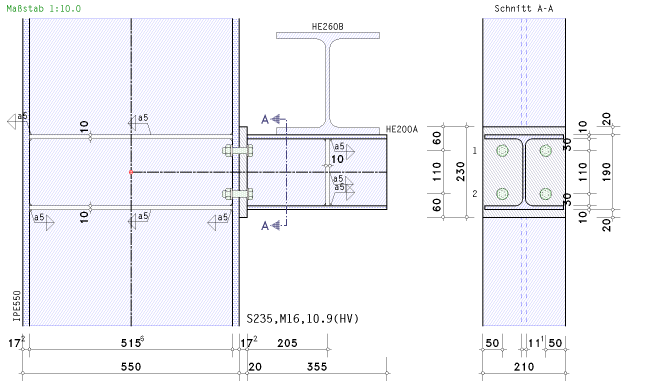

| Konsole-Stützenverbindung |

|

|

| Die Berechnung wird beispielhaft

für Lk 1: Fs+v,Ed = 89 kN gezeigt. |

Die Bemessungskräfte aus

dem Lastträger werden in Anschlussschnittgrößen umgerechnet.

Mit dem Abstand (hc - zc) + Δa = 225 + 205 = 430 mm ergeben sich zunächst

für die Schnittgrößen im Schnittpunkt

der Systemachsen von Konsole und Stütze |

|

aus denen die Anschlussgrößen

(Hebelarm (hc - zc) = 225 mm) berechnet werden.

Es ist zu beachten, dass der Nachweis der Träger-Stützenverbindung

im EC3-Koordinatensystem erfolgt. |

| In diesem Beispiel liegt keine Horizontallast vor, die mit zb + Δh in die Berechnung des Moments einfließt. |

| Die Bemessungsgrößen wirken senkrecht zur Anschlussebene. |

|

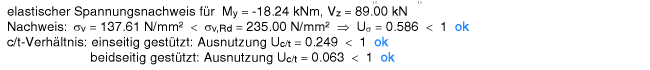

| Querschnittsnachweis |

| Zunächst wird das Konsolprofil

an der Anschlussstelle elastisch nachgewiesen. |

| Das c/t-Verhältnis gilt als vereinfachter Beulnachweis. |

|

| Bei Angabe von Stützenschnittgrößen

(hier nicht vorhanden) wird das Stützenprofil ebenfalls nachgewiesen. |

|

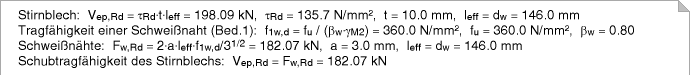

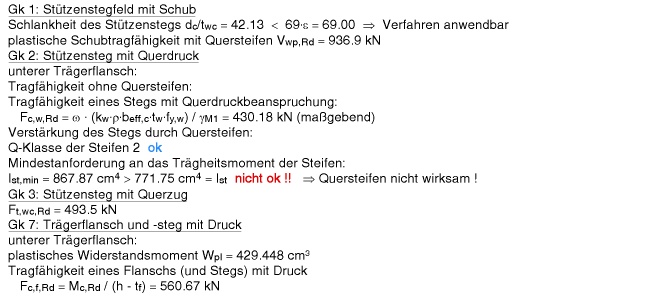

| Komponentenmethode |

| Die Berechnung der Verbindung erfolgt über die Komponentenmethode n.

EC 3-1-8. Bei einem geschweißten Anschluss

sind die Grundkomponenten Gk1, Gk2, Gk3 und Gk7 von Belang. |

| Die Schweißverbindung selber

wird über den Linienquerschnitt nachgewiesen (s.u.). |

| Die Grundkomponenten beschreiben separate Beanspruchungssituationen, für

die Tragfähigkeiten ermittelt werden.

Aus ihnen ergeben sich die Biege- und Schubtragfähigkeit,

die den einwirkenden Schnittgrößen gegenübergestellt werden. |

| Auf eine ausführliche Darstellung

der Berechnung wird an dieser Stelle verzichtet. |

|

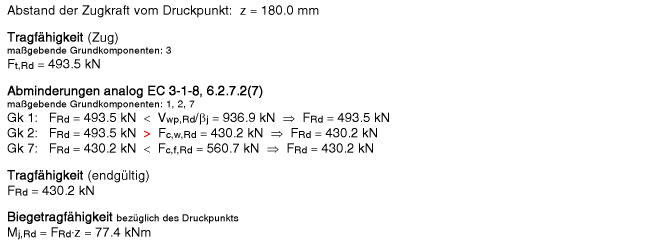

Für die Biegetragfähigkeit

wird die maßgebende Zugtragfähigkeit im oberen Flansch ermittelt.

Sie darf nicht größer sein, als die Tragfähigkeit aller Grundkomponenten. |

| Die Biegetragfähigkeit

ergibt sich aus der Multiplikation der Zugtragfähigkeit

mit dem Hebelarm z. |

|

| Die Schubtragfähigkeit wird

im Stützenflansch und -steg berechnet. |

|

| Die Nachweise erfolgen für die Bemessungsgrößen. |

|

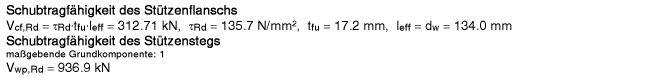

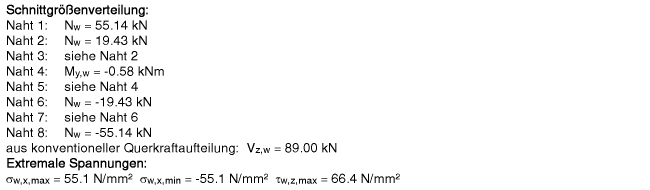

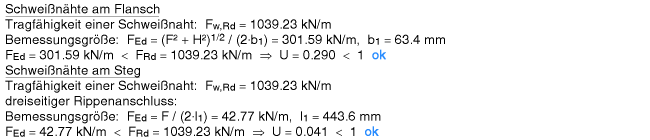

| Schweißnahtnachweis |

| Die Schweißverbindung wird über den Linienquerschnitt nachgewiesen.

Dafür bilden die Schweißnähte ein eigenes dünnwandiges

Profil, das die Schnittgrößen überträgt.

Vereinfachend und auf der sicheren Seite liegend werden die Schweißnähte

in den Ausrundungen und an den Flanschenden nicht berücksichtigt. |

|

Aus den Bemessungsgrößen ergeben sich für die Nähte des Linienquerschnitts

Schnittgrößen und daraus

zugehörige Spannungen. |

|

| Die Spannungen werden mit dem vereinfachten Verfahren nachgewiesen. |

|

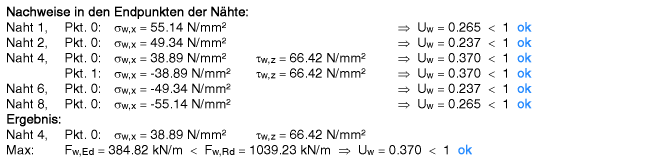

| Nachweis der Stegsteifen |

| Gerade bei hoch belasteten Konsolen ist es sinnvoll und z.T. notwendig, den Steg

und das Schubfeld der Stütze durch zwischenliegende Steifen (Rippen) zu entlasten. |

| Am Beispiel der Drucksteife wird der Rechenweg aufgezeigt. |

| Die Beanspruchung der Steife ergibt sich aus der Teilschnittgröße

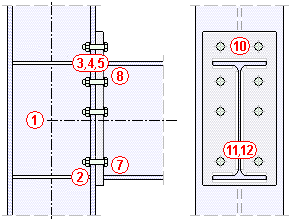

Nb,c zzgl. dem Anteil aus Querkraft |

|

| Für das dreiseitig angeschweißte Blech werden zunächst der Querschnitt |

|

| und dann die Schweißnähte an Flansch und Steg nachgewiesen. |

|

| Die maximale Ausnutzung dieses Nachweispakets ergibt |

|

|

|

|

|

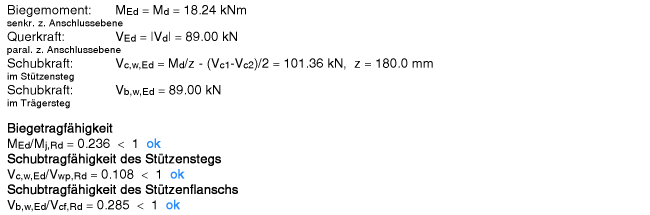

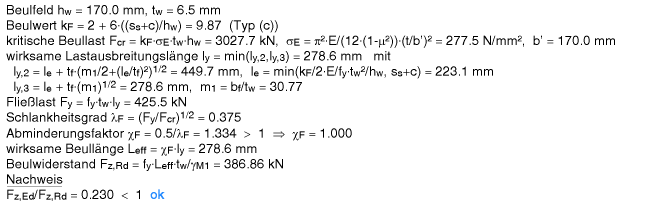

| Nachweis der Lasteinleitung |

|

|

| Die Berechnung wird beispielhaft

für Lk 1: Fs+v,Ed = 89 kN gezeigt. |

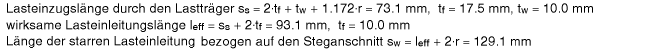

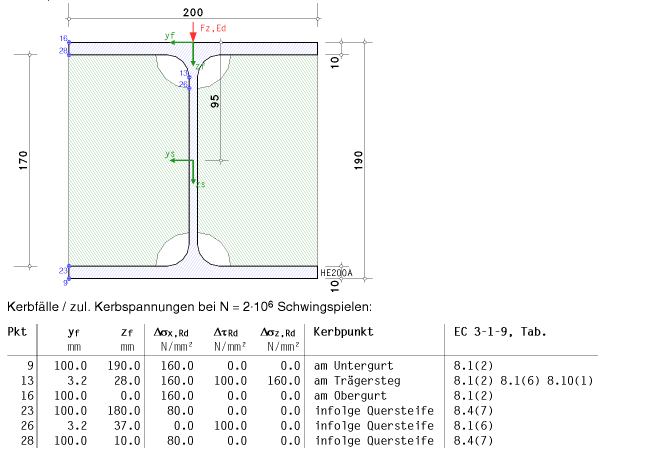

| Die Belastung fließt aus dem Steg des Lastträgers in den Steg der Konsole, so dass sich die starre Lasteinzugslänge bezogen auf den Steganschnitt ergibt von |

|

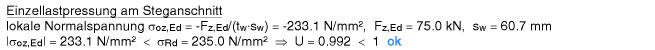

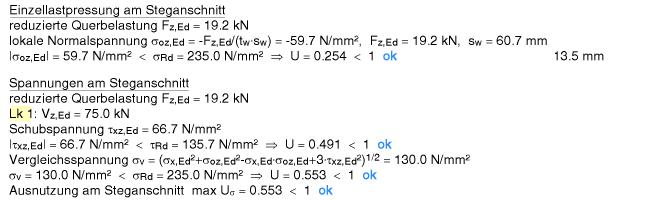

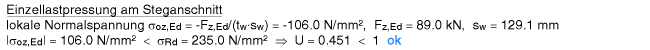

| Nachweis der Stegpressung |

|

| Die Einzellast wirkt lokal auf den Konsolflansch und -steg, wobei sich am Steganschnitt die größten Querspannungen ergeben. |

|

| Diese sind mit den Schnittgrößen in der Konsole zu überlagern und nachzuweisen. |

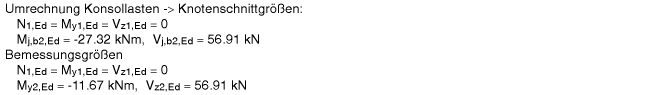

| Analog dem Nachweis der Konsole-Stützeverbindung werden die Bemessungskräfte aus

den Anschlussschnittgrößen

umgerechnet. Da die Konsole ein Kragarm ist, ergibt sich für dieses Beispiel nur eine Querkraft |

|

| Der Vergleichsspannungsnachweis enthält hier nur Anteile aus Querlast- und Schubspannung im Steg. |

|

| Nachweis des Querlastbeulens |

|

Sind keine Stegsteifen angeordnet, ist nachzuweisen, dass der Konsolsteg unter der rippenlosen

Lasteinleitung nicht ausbeult. |

| Das Beulfeld ist der Steg (lichte Steghöhe hw). Der Beulwert wird berechnet für Lasten, die in der Nähe des Trägerendes ohne Quersteifen eingeleitet werden und mit der Querkraft im Gleichgewicht stehen (Typ c). |

|

| Lässt sich der Nachweis der Stegpressung oder des Querlastbeulens nicht erbringen, sind Quersteifen erforderlich, die einen Teil der Querlast übernehmen. |

|

| Nachweis der Quersteifen |

| Der Nachweis der Quersteifen wird analog dem Nachweis der Stegsteifen (s.o.) geführt. |

| Wenn die Quersteifen nicht versagen (UR ≤ 1), ist nur der Anteil der Querlast, der direkt in den Steg geht, bei der Stegpressung zu berücksichtigen. |

| Versagen hingegen die Quersteifen

bei der vollen Last (UR > 1),

können sie immerhin einen Teil aufnehmen.

Der Steg ist für die Restlast nachzuweisen. |

| Im Beispiel wurden Quersteifen angeordnet, die die volle Querlast aufnehmen können, sodass der Steg nur für die geringe Querlast Fz,Ed = 18.9 kN nachzuweisen ist. Berechnungsweg s.o. |

|

| Die maximale Ausnutzung dieses Nachweises ergibt |

|

|

|

|

|

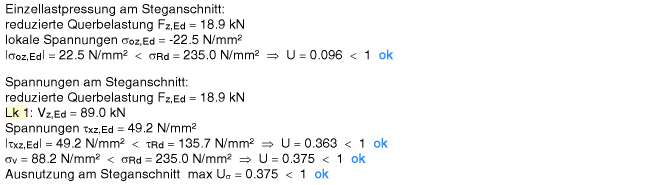

| Nachweis der Ermüdung |

|

|

| Die Konsole wird durch den Lastträger dynamisch beansprucht. |

| Daher ist ein Ermüdungsnachweis erforderlich. Er wird an der Lasteinleitungsstelle

direkt unter dem Lastträger und für die Verbindung Konsole-Stütze geführt. |

|

| Ermüdung der Verbindung Konsole-Stütze |

| An ausgewählten Stellen der Verbindung erzeugen Kerbpunkte einen

möglichen Versagensfall. Da die Belastung einachsig und der Anschluss symmetrisch sind,

werden nur die linksseitigen Kerbpunkte betrachtet.

Sie befinden sich am Profil, am Blech (hier Stützenflansch) und an den Verbindungselementen

(hier Schweißnaht). |

|

| Es werden zwei Lastkombinationen untersucht |

|

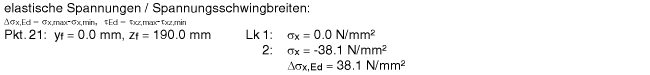

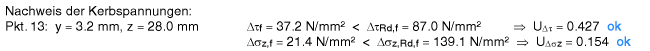

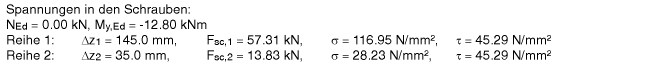

| Die weitere Berechnung wird beispielhaft für Pkt. 21 (maßgebender

Kerbpunkt) gezeigt. |

| Für jede Lastkombination werden aus den elastischen

Spannungen die Spannungsschwingbreiten berechnet |

|

| Mit den Schadensäquivalenzfaktoren werden die Spannungsschwingbreiten für den

Nachweis der Ermüdung berechnet, |

|

| die den zulässigen Bemessungskerbspannungen |

|

| gegenübergestellt werden. |

|

| Die maximale Ausnutzung des maßgebenden Kerbpunkts ergibt |

|

|

| Ermüdung des Konsolprofils |

| An der Lasteinleitungsstelle wird das Konsolprofil durch Quersteifen verstärkt.

Daher werden neben den Kerbpunkten am Profil die Ansatzpunkte der Schweißnähte der Quersteifen

betrachtet. |

|

| Es ergeben sich zwei Lastkombinationen,

die nur die Querkraft Vz enthalten |

|

| Am Ort der Lasteinleitung wirkt bzgl. einer Lasteinzugslänge sw die lokale Einzellast, die am Steganschnitt

(Pkt. 13) die Querspannung Δσoz und τo erzeugt |

|

| Die weitere Berechnung erfolgt analog. |

| Für den maßgebenden Kerbpunkt 13 ergibt sich |

|

| und damit |

|

| Daraus folgt die maximale Ausnutzung des

maßgebenden Kerbpunkts für diesen Nachweisort |

|

|

|

|

|

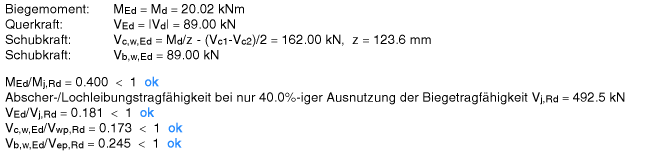

| Endergebnis |

|

|

| Das Ergebnis aller Nachweise wird ausgegeben, der maßgebende

Nachweis ist gekennzeichnet. |

|

|

|

|

|

| Hinweise zu einer Schraubenverbindung |

|

|

| Bei Bedarf (z.B. bei nachträglichem

Einbau) kann die Konsole mittels einer Stirnblechverbindung

an die Stütze angeschraubt werden. |

| Das Beispiel wurde modifiziert, indem ein 20 mm Stirnblech mit

2 x 2 Schrauben M20 angebracht wird. |

|

|

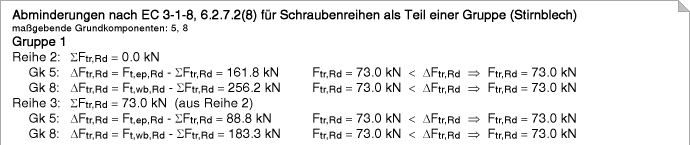

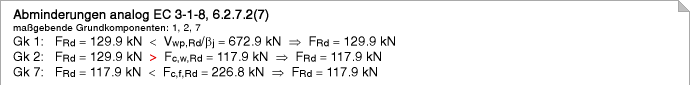

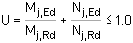

| Für die Konsole-Stützenverbindung sind

dann die Grundkomponenten 1,2,3,4,5,7,8,10,11,12 auszuwerten. |

| Es sind nur Zug-Schrauben relevant. Die Biegetragfähigkeit

wird beeinflusst von deren Anordnung bezogen

auf den Druckpunkt in Mitte des Druckflanschs |

|

| Die Auswertung der Grundkomponenten ergibt unter Einhaltung der Regeln n. EC

3-1-8, 6.2.7.2 die Tragfähigkeiten je Schraubenreihe, mit denen die Biegetragfähigkeit ermittelt wird, sowie die Schubtragfähigkeiten von Stirnblech und Stützensteg, |

|

| die den einwirkenden Schnittgrößen gegenübergestellt werden |

|

|

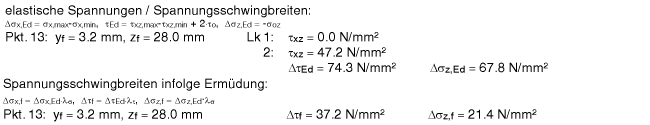

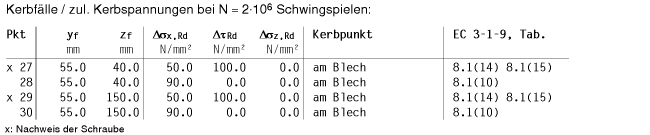

| Für den Ermüdungsnachweis

der Verbindung Konsole-Stütze sind

die Spannungen in Stirnblech, Schweißnähten und Schrauben zu bestimmen. |

|

| Die Bemessungsgrößen werden am Stirnblech ermittelt. |

|

| Die Berechnung der Spannungen

in den Kerbpunkten von Blech und Schweißnähten

erfolgt analog der Schweißverbindung (s.o.). |

Die Schraubenverbindung generiert Kerbpunkte im Stirnblech / Stützenflansch und in der Schraube selber

(z.B. Pkt. 27 und 28). |

|

Die Schraubenkräfte Fsc,i werden unter der Annahme berechnet, dass sich der Drehpunkt des Moments im Druckpunkt (Mittelpunkt des Druckflanschs) befindet. |

|

Der weitere Berechnungsablauf erfolgt analog dem der geschweißten Verbindung und ergibt für den

maßgebenden Kerbpunkt |

|

|

|

|

|

|

|

|

|