|

|

| Seite überarbeitet Januar 2024 |

|

Kontakt |

|

|

|

Programmübersicht |

|

|

|

Bestelltext |

|

|

|

|

| Infos auf dieser Seite |

... als pdf |

|

|

|

|

Eingabeoberfläche ................ |

|

|

|

Schnittgrößen ........................ |

|

|

|

Spannungsnachweis Scheibe |

|

|

|

Allgemeines .......................... |

|

|

|

Schnittgrößenimport .............. |

|

|

|

Beschreibung Ergebnisse |

|

|

|

Ber.-Einstellg. / Knotenblech |

|

|

|

Ergebnisübersicht .................. |

|

|

|

Stahlsorten ............................ |

|

|

|

Schweißnahtanschlüsse ....... |

|

|

|

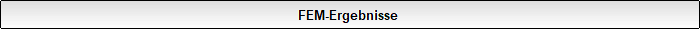

FEM-Ergebnisse ................... |

|

|

|

Ausdrucksteuerung ................ |

|

|

|

Schraubanschlüsse ............... |

|

|

|

Lastverteilung / Nachweise |

|

|

|

nationale EC-Anhänge ........... |

|

|

|

|

|

|

|

|

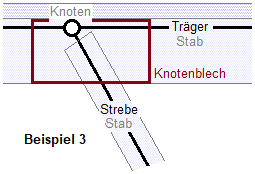

| EC 3, Knotenblech mit freier Anschlusskonfiguration |

| Mit dem Programm 4H-EC3FK,

wird ein Knoten- bzw. Verbindungsblechanschluss

mit freier Anschlusskonfiguration unter

ebener Belastung nach EC 3 nachgewiesen. |

|

|

|

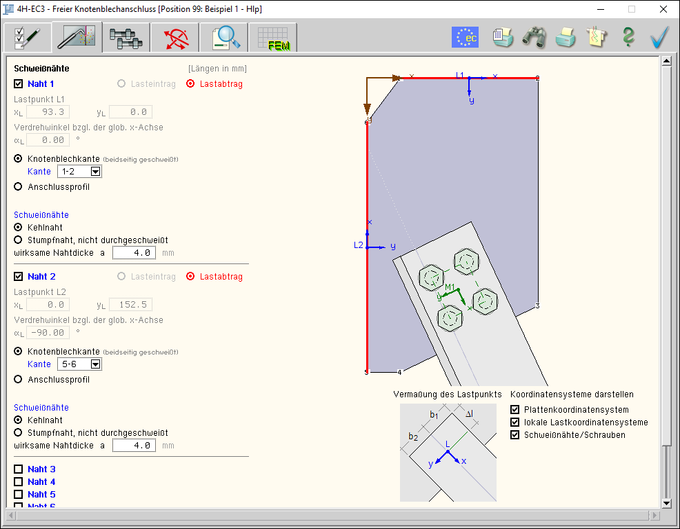

Die zugehörigen Eingabeparameter werden

in separaten Registerblättern verwaltet, die über folgende

Symbole

die dahinter liegende Parameterauswahl kenntlich machen. |

|

|

|

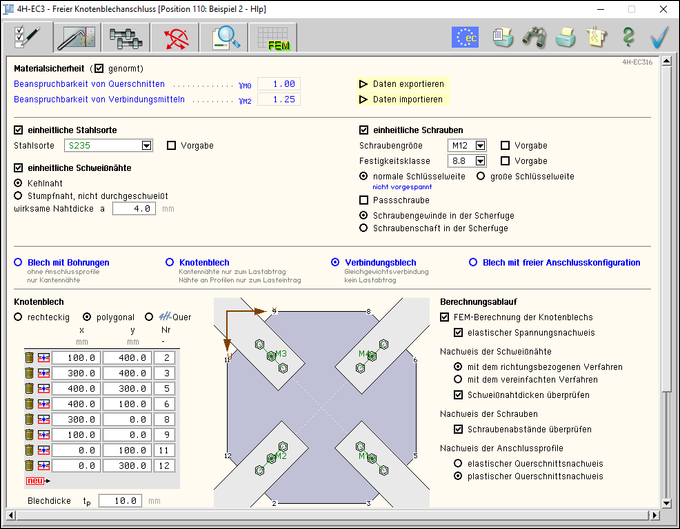

| Bild vergrößern |

|

|

|

|

|

|

|

|

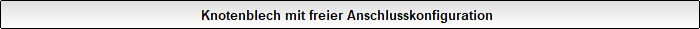

Im ersten Registerblatt werden allgemeine

Einstellungen zur Berechnung festgelegt und das

Knotenblech beschrieben. |

| Außerdem werden die Materialsicherheitsbeiwerte,

eine einheitliche Stahlsorte und einheitliche Schweißnaht-

und Schraubenparameter vorgegeben. |

| Weiterhin werden die zu führenden

Nachweise ausgewählt. |

| Zudem können

spezielle FEM-Parameter angepasst und Ausgabeoptionen

zu den Berechnungsergebnissen der FEM definiert

werden. |

| Der Querschnitt wird zur Info maßstäblich am Bildschirm

dargestellt. |

|

|

|

|

|

|

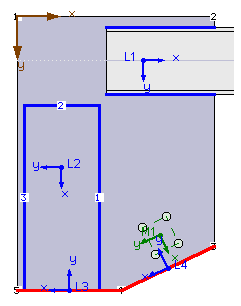

| Im zweiten Registerblatt werden die

Anordnung und Parameter der Schweißnahtgruppen

festgelegt. |

| Der Querschnitt wird zur visuellen

Kontrolle maßstäblich am Bildschirm

dargestellt. |

|

|

|

|

|

|

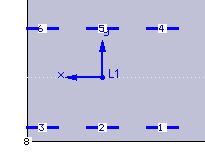

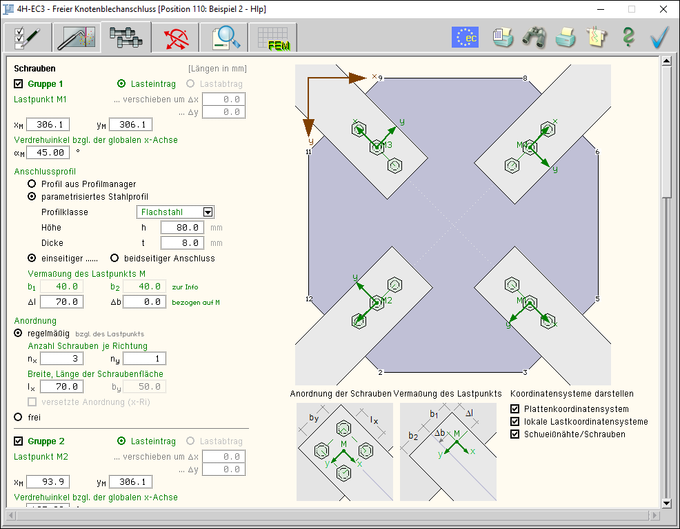

| Im dritten Registerblatt werden die

Anordnung und Parameter der Schraubengruppen festgelegt. |

| Der Querschnitt wird zur visuellen

Kontrolle maßstäblich am Bildschirm dargestellt. |

|

|

|

|

|

|

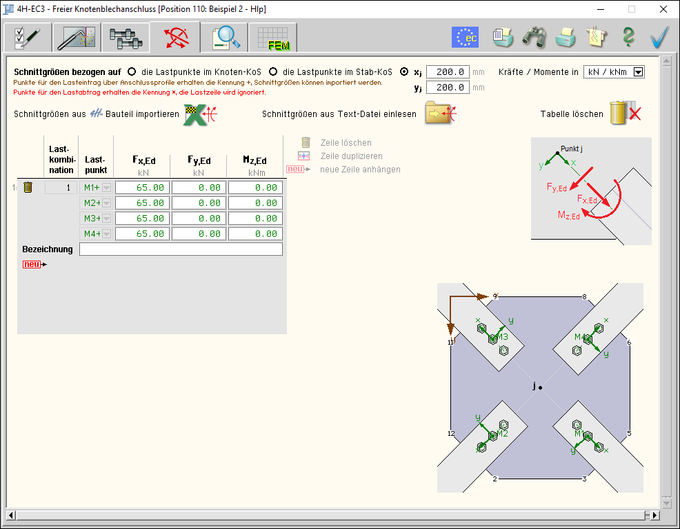

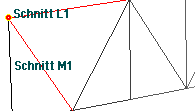

Die Schnittgrößen werden

im vierten Registerblatt festgelegt und können

entweder 'per Hand'

eingegeben oder aus einem 4H-Stabwerksprogramm importiert werden. |

| Der Querschnitt wird zur Info maßstäblich am Bildschirm dargestellt. |

|

|

|

|

|

|

| Im fünften Registerblatt werden

die Ergebnisse (Ausnutzungen) lastfallweise und detailliert

im Überblick

dargestellt. |

|

|

|

|

|

|

| Im sechsten Registerblatt werden

die FEM-Ergebnisse (Scheibe, Linien) grafisch aufbereitet

und dargestellt. |

|

|

|

|

|

|

| Weiterhin ist zur vollständigen

Beschreibung der Berechnungsparameter der dem Eurocode

zuzuordnende nationale Anhang zu wählen. |

| Über den NA-Button wird das entsprechende Eigenschaftsblatt aufgerufen. |

|

|

|

|

|

|

| Im Eigenschaftsblatt, das nach Betätigen

des Druckeinstellungs-Buttons

erscheint, wird der Ausgabeumfang der Druckliste

festgelegt. |

|

|

|

|

|

|

Das Statikdokument kann durch Betätigen

des Visualisierungs-Buttons

am Bildschirm

eingesehen werden. |

|

|

|

|

|

|

| Über den Drucker-Button

wird in das Druckmenü gewechselt,

um das Dokument auszudrucken. |

| Hier werden auch die Einstellungen

für die Visualisierung vorgenommen. |

|

|

|

|

|

|

| Über den Pläne-Button

wird das pcae-Programm zur Planbearbeitung aufgerufen. |

Der aktuelle Querschnitt wird im pcae-Planerstellungsmodul

dargestellt, kann dort

weiterbearbeitet, geplottet

oder im DXF-Format exportiert werden. |

|

|

|

|

|

|

| Über den Hilfe-Button

wird die kontextsensitive Hilfe zu den einzelnen

Registerblättern aufgerufen. |

|

|

|

|

|

|

| Das Programm kann mit oder ohne Datensicherung

verlassen werden. |

| Bei Speichern der Daten wird die

Druckliste aktualisiert und in das globale Druckdokument

eingefügt. |

|

|

|

|

|

|

|

|

Die statische Berechnung von Rahmentragwerken wird

i.A. mit Hilfe diskretisierter Systeme in Stabwerks-

programmen durchgeführt.

Dabei werden i.d.R.

konstruktive Einschränkungen ignoriert, d.h. die Knotenausbildung erfolgt

ohne Berücksichtigung der geometrisch bedingten Exzentrizitäten. |

| Die Bemessung der Stäbe erfolgt mit hoher Genauigkeit und liefert

die notwendigen Profilgrößen. Jedoch fehlt i.A. die Bemessung

der Eck- bzw. Anschlussbereiche der Stäbe. |

Der Konstrukteur hat nun

die Aufgabe, die aus der Stabwerksberechnung resultierenden Ergebnisse

in

konstruierbare Bauteile umzusetzen. Dabei muss der Knotenausbildung

besondere Aufmerksamkeit

zukommen, da meist verschiedene Materialien

(Schweißnähte, Schrauben, Stahlblech) bei einer hohen

Auslastung

zu kombinieren sind. |

Die biegesteifen Verbindungen von Trägern mit Stützen über Stirnplatten,

Laschen oder Schweißnähte sind

hinreichend dokumentiert und können

sehr genau bemessen werden. Jedoch werden gelenkige Anschlüsse

z.B. von Diagonalstreben an biegesteife Ecken oder Verbindungen unterschiedlicher

Profilformen und -größen

bisher wenig betrachtet und können detailliert

nur mit hohem Modellierungsaufwand, z.B. mit der FE-Methode, nachgewiesen

werden. |

| Will man den Aufwand einer FE-Berechnung nicht investieren, ist das

Knotenblech - auf der sicheren Seite liegend - i.A. überdimensioniert. |

| Das vorliegende Programm 4H-EC3FK, Knotenblech mit

freier Anschlusskonfiguration, ist ein zur EC3-Familie von pcae passendes

Modul und berechnet unter dem Aspekt der

Wirtschaftlichkeit das beliebig konfektionierte Knotenblech mit Hilfe

der Finite-Elemente-Methode. |

Die ebene Belastung des Knotenblechs wird über angeschraubte oder angeschweißte

Stabprofile eingebracht.

Im Nachlauf wird die Tragfähigkeit

des Knotenblechs, der Schraub- und Schweißnahtanschlüsse

sowie der Querschnitte der Stabprofile

für

die eingebrachten oder

resultierenden Schnittgrößen nach DIN EN 1993-1-8

(EC

3-1-8) bzw. DIN EN 1993-1-1 (EC 3-1-1) nachgewiesen. |

|

| Bild Rahmeneckknoten |

a: Stabwerksmodell |

b: realitätsnahe Modellierung |

c: 4H-EC3FK |

|

|

|

| Modellierung des Anschlusses |

|

|

| Das Knotenblech wird als polygonal berandete 2D-Finite-Element-Scheibe

ausgebildet, in die die Verbindungsmittel (Schrauben, Schweißnähte)

eingebettet sind. Die Verbindungsmittel dienen im FE-Modell entweder

der Lasteinleitung von Schnittgrößen oder als Auflager, deren Reaktionen

mit Hilfe der FEM berechnet werden. |

| Die Schraubenlöcher werden als runde

Aussparungen in der FE-Scheibe modelliert. |

| Die Scheibe wird linear-elastisch berechnet (s. FEM-Beschreibung

unten), wobei die mittlere Dichte des FE-Netzes entweder in Abhängigkeit

der geometrischen Bedingungen automatisch ermittelt oder vom Anwender

über einen Dichtefaktor beeinflusst werden

kann. |

| Schrauben, die einen Stab am Blech befestigen,

werden zu einer Gruppe zusammengefasst. Die Schraubengruppe

bekommt die Kennung M und hat einheitliche Parameter (Größe, Festigkeit

etc.). |

|

| Maximal fünf Stäbe können über Schrauben befestigt werden. |

|

|

|

| Ebenso gehören Schweißnähte, die einen Stab am Blech oder das Blech

am Rahmentragwerk befestigen, zu einer Gruppe. Die Scheißnahtgruppe

wird mit L gekennzeichnet und

hat einheitliche Parameter (Nahttyp, Dicke). |

|

| Maximal fünf Stäbe können über Schrauben befestigt werden. |

|

|

|

| Die Lagerung durch Schrauben und Schweißnähte

erfolgt elastisch, wobei die Federsteifigkeiten entweder programmintern

oder

vom Anwender gesetzt

werden. Die Größe der Federsteifigkeiten richtet sich nach

der Nachgiebigkeit des Rahmenbauteils, an welches das Knotenblech angeschlossen

ist. |

| Programmintern

wird eine nahezu starre Lagerung der Schrauben und der Linien in Längsrichtung

angenommen. Die Lagerung der Linien in Querrichtung erfolgt intern

mit 1/100 der Steifigkeit in Längsrichtung. |

|

| Belastung |

|

|

| Die Schnittgrößen werden als punktartige

Größen im xy-Koordinatensystem des Knotenblechs (Fx,Fy,Mz) über

die belastenden Schrauben oder

Schweißnähte aufgebracht. |

|

| Schrauben: Die Schnittgrößen z.B. aus einer Rahmenberechnung wirken

im Zentrum M des Schraubenbilds und werden linear auf die Achsen

der zugehörigen Schraubenmitglieder

verteilt. |

| Da die Schrauben ihre Last über den Lochrand an das Knotenblech

übertragen, wird die Einzellast analog der Lochleibungsspannung auf

den Rand aufgebracht. |

|

|

|

| Schweißnähte: Analog zur Lasteinleitung in eine Schraubengruppe

wirken die Schnittgrößen

einer Schweißnaht im Zentrum L der Nahtgruppe. Eine Nahtlinie wird in sechs Abschnitte aufgeteilt, für die jeweils eine

mittlere (konstante) Belastung

aus den Lastschnittgrößen ermittelt wird. |

|

|

|

| Finite-Elemente-Methode |

|

|

| Die FE-Methode ist ein anerkanntes Näherungsverfahren zur Lösung von Randwertaufgaben im Ingenieurwesen. |

| Die Lösung wird nicht geschlossen berechnet, sondern in Teilbereichen, den finiten Elementen, durch einfachere Ansatzfunktionen angenähert. |

| Im Programm 4H-EC3FK wird

ein Scheiben-Dreieckelement mit zusätzlichem Rotationsfreiheitsgrad

verwendet. Dadurch ergeben sich für das Element drei Freiheitsgrade:

Zwei Verschiebungen, eine Verdrehung, die die Genauigkeit der Ansatzfunktion

erhöhen. |

| Die Diskretisierung mit 3-Knoten-3-Freiheitsgrade-Elementen

ermöglicht eine sehr gute Adaptation an die komplexe Topologie

des gelöcherten

Blechs bei relativ hoher Approximationsgenauigkeit. |

|

| Nähere Informationen zur Funktionalität des Dreieckelements

können

folgenden Abhandlungen entnommen werden |

|

P. G. Bergan and C. A. Felippa, A triangular membrane element with

rotational degrees of freedom,

Computer Methods in Applied Mechanics & Engineering, 50, 1985, pp. 25–69 |

|

|

K. Alvin, H. M. de la Fuente, B. Haugen and C. A. Felippa, Membrane

triangles with corner drilling

freedoms, I. The EFF Element, CU-CSSC-91-24, 1991 |

|

|

|

| Als Berechnungsparameter sind die geometrischen und

Materialwerte des Knotenblechs (Topologie und Dicke tp, Elastizitätsmodul

Ep, Querdehnzahl μ), der

Schrauben (Lochdurchmesser d0, Federsteifigkeit cf)

und der Schweißnähte

(Federsteifigkeiten längs cfl und quer cfq zur

Naht) erforderlich. |

| Um einen realitätsnahen Schnittgrößenverlauf

besonders in lokal eng begrenzten Bereichen hoher Spannungspeaks

zu gewährleisten, werden die Flächen- und Linienergebnisse

nach dem Gauß-Algorithmus, wie er auch in der digitalen Bildverarbeitung

zur Rauschelimination verwendet wird, geglättet. |

| Siehe hierzu https://de.wikipedia.org/wiki/Gauß-Filter |

| Im Nachlauf wird für die als Auflager (Lastabtrag)

gekennzeichneten Schrauben eine resultierende Schraubenkraft Fx,

Fy aus

den FE-Linienergebnissen der Lochberandung berechnet. |

|

| Nachweise |

|

|

| Das Knotenblech wird elastisch (Ausnutzung Up),

für die nach der Elastizitätstheorie ermittelten Schnittgrößen

(bezogene Scheibenspannungen nxx, nyy, nxy )

nachgewiesen. |

| Die Schrauben werden unter der einwirkenden und resultierenden

Schraubenkraft auf Abscheren (Ausnutzung Uv,sc) und Lochleibung

(Ausnutzung Ub,sc) untersucht (s. EC 3-1-8, 3.4.1). |

| Der Schweißnahtnachweis (Ausnutzung Uw,sa)

kann mit dem richtungsbezogenen oder dem vereinfachten Verfahren (s.

EC 3-1-8, 4.5.3)

durchgeführt werden. |

| Optional kann das Anschlussprofil elastisch oder plastisch

(Spannungsausnutzungen Uσ,sc, Uσ,sa und

c/t-Ausnutzungen Uct,sc, Uct,sa)

nachgewiesen werden (s. EC 3-1-1, 6.2). |

|

| Ergebnisse |

|

|

| Die Ergebnisse werden je Lastkombination in Abhängigkeit ihres Typs

dargestellt. |

Die Flächenträgerergebnisse des Knotenblechs werden neben der tabellarischen

Ausgabe über farbige

Konturenplots zugänglich gemacht. Es sind Verformungen,

Schnittgrößen,

Spannungen und die resultierende Spannungsausnutzung verfügbar. |

|

| Konturenplots der Spannungsausnutzungen ermöglichen es, auf einen Blick

die über- aber auch die schwach belasteten Bereiche zu erkennen. |

|

| Schweißnähte werden als Linien modelliert, deren

Ergebnisse (bezogene Nahtkräfte in Längs- und Querrichtung

fl, fm, Ausnutzung

UL) werden daher mit Hilfe von Liniengrafiken dargestellt.

Deutlich zu erkennen ist die Treppung der approximierten Schweißnahtbelastung. |

|

| Schrauben werden punktuell erfasst und einzeln nachgewiesen. Eine

spezielle tabellarische oder grafische Ausgabe ist nicht erforderlich. |

| Zusätzlich zur Ausgabe der Ergebnisse einer einzelnen

Lastkombination wird die Möglichkeit angeboten, in einer Konturendarstellung

die Verteilung der resultierenden Spannungsausnutzung

aus allen Lastkombinationen über die Knotenblechfläche zu

sehen. |

| Tabellarisch wird die maximale Ausnutzung mit Zugehörigen

ausgegeben. |

|

|

| Voraussetzungen |

|

|

|

| Schrauben und Schweißnähte müssen

sich vollständig

auf dem Knotenblech befinden |

|

|

| Anschlussprofile dürfen weder sich

noch gruppenfremde Verbindungsmittel überlappen |

|

|

| die Schnittgrößen wirken in der Ebene des Knotenblechs |

|

|

|

|

|

|

|

|

im Register 1 werden

allgemeine

Einstellungen der Berechnung festgelegt und das

Knotenblech beschrieben. |

|

|

|

|

| Bild vergrößern |

|

|

|

|

| Allgemeines |

|

|

| Im Programm 4H-EC3FK

können die Eingabedaten über die Copy-Paste-Funktion

von einem Bauteil in ein anderes desselben Typs exportiert werden. |

|

|

|

Dazu ist der

aktuelle Datenzustand im abgebenden Bauteil über den Button Daten exportieren in

die

Zwischenablage zu kopieren und anschließend über den Button Daten

importieren aus der Zwischenablage

in das aktuell geöffnete andere Bauteil zu übernehmen. |

|

|

| Materialsicherheitsbeiwerte |

|

|

Im Programm 4H-EC3FK werden

für den Spannungsnachweis

n. EC 3-1-1 und den Nachweis von Anschlüssen

n. EC 3-1-8

folgende Materialsicherheitsbeiwerte herangezogen |

|

|

|

Die Werte können entweder den entsprechenden Normen

(s. Nationaler Anhang)

entnommen oder

vom Anwender vorgegeben werden. |

|

| Stahlsorte |

|

|

| Knotenblech und Anschlussprofilen können

eigene Materialien zugeordnet werden. |

| Der Übersichtlichkeit halber kann an dieser Stelle

eine einheitliche Stahlgüte für das Knotenblech und die

Anschlussprofile gewählt

werden. |

|

|

|

Da die Beschreibung der Stahlparameter für Verbindungen

nach EC 3 programmübergreifend identisch ist,

wird auf die

allgemeine Beschreibung der Stahlsorten verwiesen. |

|

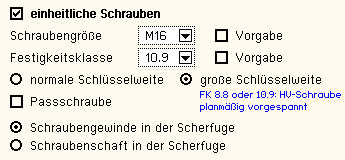

| Schrauben |

|

|

Schrauben werden je Anschlussstab zu einer Gruppe zusammengefasst, der eine bestimmte Größe,

Festigkeit etc. zugeordnet werden. |

| Für alle Schraubengruppen

kann ein einheitliches Material vorgegeben werden oder jeder Gruppe

können eigene Parameter zugeordnet werden (s. Register 3). |

|

| An dieser Stelle können Schraubengröße

und Festigkeitsklasse einheitlich festgelegt werden. |

Schrauben der Größen M12

bis M30 und der Festigkeits-klassen 8.8 und 10.9 mit

großer

Schlüsselweite werden planmäßig

vorgespannt.

|

Schrauben mit geringerer Festigkeit und großer Schlüsselweite

werden gegen Lösen gesichert.

|

Die Vorspannung der Schrauben wird nach EC 3-1-8

bei der Berechnung nicht berücksichtigt. |

|

|

|

| Die Abschertragfähigkeit der Schraube ist abhängig vom wirksamen Durchmesser

der Schraube, der sich danach richtet, ob das Schraubengewinde

oder der Schraubenschaft in der Scherfuge liegt. |

|

| Da die Beschreibung der weiteren Schraubenparameter

für

Verbindungen nach EC 3 programmübergreifend identisch ist,

wird auf die allgemeine Beschreibung der Schrauben verwiesen. |

|

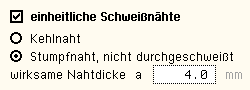

| Schweißnähte |

|

|

| Das Knotenblech

kann an ein Tragsystem angeschweißt sein. Die Schweißnähte

befinden sich stets am Blechrand und sollten als Auflager (Lastabtrag) definiert sein. |

Außerdem können Anschlussstäbe an das

Knotenblech geschweißt werden. Dies geschieht i.A. mit mehreren

Nähten, die je Anschlussstab

zu einer Gruppe zusammengefasst werden. Jeder Gruppe sind ein bestimmter

Nahttyp (Kehl-, Stumpfnaht) und eine Dicke zugeordnet. |

|

| Für alle Schweißnahtgruppen kann ein einheitliches

Material vorgegeben oder jeder Gruppe können eigene Parameter

zugeordnet werden (s. Register 2). |

Kehl- und nicht durchgeschweißte Stumpfnähte werden

mit einer wirksamen Nahtdicke a < min t/2 berechnet. |

| Bei Hohlprofilen wird stets eine durchgeschweißte Stumpfnaht angenommen. |

|

|

|

|

| Anschlusstypen |

|

|

| Das Programm kann auf verschiedene Arten genutzt

werden. |

Der Anschlusstyp beeinflusst den Berechnungsablauf

und wirkt sich kontextsensitiv auf die Eingabemöglichkeiten

der Register

2 (Schweißnähte)

und Register 3 (Schrauben)

aus. |

Da die Parameter online angepasst werden, sind die Eingabedaten bei Änderung des Anschlusstyps

zu kontrollieren. |

|

|

|

| Es wird nur die Berechnung des Blechs mit eingestanzten

(Schrauben-) Löchern durchgeführt. |

(Schweißnaht-)

Linien dienen als Randlinien dem Lastabtrag

('rot' gekennzeichnet). |

| Anschlussprofile sind nicht vorhanden, Schraubennachweise

entfallen. |

|

|

|

|

|

|

| An dem Blech werden Anschlussprofile

mit Schrauben oder Schweißnähten befestigt, durch

die die Belastung in das Blech eingeleitet wird. |

| Zur Lastweitergabe können Rand-Schweißnähte ('rot'

gekennzeichnet) eingegeben werden. |

| Eine Eingabe von Bohrungen

oder Lastlinien ist unterbunden. |

|

|

|

|

|

|

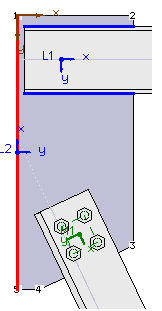

| Die Anschlussprofile bilden ein Gleichgewichtssystem; über

sie müssen die eingetragen Lasten miteinander

im Gleichgewicht stehen. |

| Es gibt keine Lagerung. |

Ist das Gleichgewicht nicht erfüllt, kann das Blech nicht

berechnet werden. |

|

|

|

|

|

|

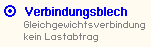

| Die allgemeine Eingabe ermöglicht eine beliebige Kombination

der verschiedenen Verbindungselemente. |

| Anschlussprofile können

vorhanden sein, müssen es aber nicht. |

| Schrauben und Schweißnähte

können entweder der Lasteingabe oder der Lastabgabe ('rot'

gekennzeichnet) dienen. |

|

|

|

|

| Knotenblech |

|

|

|

| Die Eingabe des Blechs kann rechteckig erfolgen. |

|

| Es sind die Blechabmessungen Dicke, Breite,

Länge einzugeben. |

|

|

|

|

|

| Die Eingabe des Blechs kann polygonal

erfolgen. |

|

| In die Tabelle sind die x-,y-Koordinaten der Umrandung bezogen auf

den oberen linken Eckpunkt der Designoberfläche einzugeben. |

| Die Eingabe der Eckpunktnummern ist optional und dient deren Identifizierung. |

|

|

|

|

| Eine einfache Änderung der Parameter ist auch über den

Pickmechanismus in der Bildschirmgrafik möglich, ein Extrafenster

zur Bearbeitung der Koordinaten wird angeboten. |

|

| Es fehlt noch die Angabe der Blechdicke. Zur Information

werden die maximalen Blechabmessungen angegeben. |

|

Die Eingabe des polygonal umrandeten Blechs kann durch das pcae-Programm 4H-QUER, Querschnittswerte,

erfolgen (nur bei vorhandener Installation). |

Dazu wird das Programm über den Aktions-Button  aufgerufen. aufgerufen. |

| In einer grafischen Oberfläche kann dort das Knotenblech konstruiert

und an das aufrufende Programm 4H-EC3FK übergeben werden. |

|

|

|

| Weitere Informationen zur Bedienung des Programms 4H-QUER

s. zugehöriges Handbuch. |

|

| Zur visuellen Kontrolle der Eingabeparameter

wird der Anschluss maßstabsgetreu am Bildschirm dargestellt. |

|

|

|

|

|

|

|

| Berechnungsablauf |

|

|

| Das Programm 4H-EC3FK

weist die Tragfähigkeit

des Knotenblechanschlusses mittels der FE-Methode

nach. |

| Dabei wird das Knotenblech als FE-Scheibe

mit integrierten Schraubenlöchern

(s. Register

3) und Schweißnähten

(s. Register 2) modelliert.

Für die Berechnung sind folgende Parametereinstellungen möglich. |

|

| Wird die FEM-Berechnung des

Knotenblechs durchgeführt, ergeben sich Schnittgrößen des Blechs

und der angeschlossenen Verbindungsmittel, die als Auflager

(Lastabtrag) wirken. |

| Für die Schnittgrößen des Knotenblechs wird ein

elastischer Spannungsnachweis durchgeführt. |

Die Schweißnähte werden

entweder mit dem richtungsbezogenen oder vereinfachten Verfahren

nachgewiesen.

Die Nahtdicken in Bezug zu den zu verschweißenden Blechen

können überprüft werden. |

Optional kann die Tragfähigkeit der Schrauben unter Abscher- und Lochleibungsbeanspruchung berechnet

werden.

Die Abstände der Schrauben untereinander, zu den Schweißnähten

und zum Knotenblechrand

können überprüft werden. |

| Optional kann ein elastischer oder plastischer Querschnittsnachweis der

Anschlussprofile für die eingegebenen Schnittgrößenkombinationen

durchgeführt werden. |

|

| FEM-Profi |

|

|

Die Finite-Elemente-Methode ist ein Näherungsverfahren

zur Berechnung komplexer mathematischer

Fragestellungen. Da die Steuerung der Berechnungsiteration von der jeweiligen

Systemkonfiguration abhängt,

können hier einige Parameter vom Anwender manipuliert werden. |

|

| Die Federsteifigkeit der Linienlager (Schweißnähte

zum Lastabtrag) wird in Längs- und Querrichtung unterschieden,

da sich das Verformungsverhalten längs- und quer zur Naht sehr

unterscheidet. |

| Programmintern wird eine relativ starre Lagerung

längs der Naht angenommen, während quer dazu die Biegesteifigkeit

des angrenzenden Bauteils weicher reagiert. |

| Punktlager, d.h.

die Lochränder der gelagerten Schrauben, wirken ähnlich

elastisch wie die Querfeder der Linien und wird daher ebenfalls

relativ

weich angesetzt. |

Die Elementierung, d.h. die Güte des FE-Gitternetzes,

beeinflusst die Rechengenauigkeit und -zeit, d.h. je feiner

das

FE-Gitter ausgeführt wird (je dichter die Elementierung), desto höher

ist die Genauigkeit der Ergebnisse, desto länger aber auch die Rechenzeit. |

| Das FE-Netz wird von einem pcae-eigenen

FE-Tool generiert. Voreinstellung ist eine mittlere Dichte von 2. |

|

| FEM-Ergebnisse |

|

|

| Die Ergebnisse aus der FE-Berechnung

für das Knotenblech (Scheibe) können je Lastkombination

als Konturenplot und/oder tabellarisch ausgegeben werden. |

|

| Für jeden Ergebnissatz wird ein eigener

Konturenplot ausgegeben, wohingegen die Tabelle um die gewählten

Ergebnisspalten erweitert wird. |

|

| In den Tabellen können entweder sämtliche

Knotenergebnisse (nicht empfehlenswert) oder die je Ergebnisspalte

maßgebenden Ergebnissätze (s. Ausdrucksteuerung, optimierte

Tabelle) zeilenweise dargestellt werden. Die Extremalwerte

sind markiert. |

|

| Ebenso können die Schweißnahtkräfte

und -ausnutzung in Liniengrafiken dargestellt werden. |

|

In der schlussendlichen Zusammenfassung kann

die flächenverteilte Ausnutzung des Knotenblechs als

Resultierende

aller Lastkombinationen grafisch und tabellarisch ausgegeben

werden. |

|

|

|

|

|

|

|

|

Im Register 2 werden die

Anordnung und Parameter der Schweißnahtgruppen

festgelegt. |

|

|

|

|

| Bild vergrößern |

|

|

|

|

An das Knotenblech können bis zu zehn verschie-

dene Schweißnahtgruppen angeschlossen werden. |

| Jeder Gruppe gehören ein Schweißnahttyp

und eine wirksame Nahtdicke an, die auch für

alle Gruppen einheitlich festgelegt werden können (s. einheitliche Schweißnähte, Register

1). |

|

|

|

|

| Eine Schweißnahtgruppe wird über

ihren zentralen Punkt L definiert, der den Lasteintrag oder -abtrag

kennzeichnet. |

| Im Eigenschaftsblatt werden Schweißnähte

blau gekennzeichnet, wenn sie Lasten einleiten können, und

rot, wenn sie als Auflager dienen. Diese Konvention wird auch in

der maßstäblichen

Darstellung eingehalten. |

| Über die Koordinaten xL,yL und

den Verdrehwinkel αL kann der Anschluss eindeutig

platziert werden. |

|

| Ist eine Nahtgruppe aktiviert, stehen drei Gruppentypen zur Auswahl. |

|

|

| Aus einer Liste ist die Randkante

des Knotenblechs auszuwählen, die als beidseitig geschweißte

Naht das Blech am Rahmensystem fixiert. |

| Der Lastpunkt befindet sich in der Mitte der Nahtlinie, daher ist eine Eingabe

der Koordinaten xL,yL,αL nicht

erforderlich. |

| Die Auswirkung der

Einstellung wird zur optischen Kontrolle am Bildschirm maßstäblich

visualisiert. |

|

|

|

|

|

|

|

|

| Über ein angeschweißtes Anschlussprofil wird die Last in das Knotenblech

ein- oder abgeleitet. |

Seine Profilkennwerte (s.u.) werden abgefragt,

wobei die Einstellung einheitliche Stahlsorte

des Registers 1 berücksichtigt wird. |

Folgende Profiltypen sind bei Schweißnahtan-schlüssen

möglich: Flachstahl, L-, U-, T-Profil

sowie die Hohlprofile

Rechteck und Rohr. |

Offene Profile können ein- oder beidseitig

ange-schweißt werden, Hohlprofile werden geschlitzt

und auf das Knotenblech geschoben. |

| Bei offenen Profilen kann umlaufend geschweißt

oder die Stirnnaht ausgenommen werden. |

|

|

|

|

Der Lastpunkt befindet sich in der Schwerachse des Anschlussprofils,

um Δl vom Stabende verschoben. |

| Bei Bedarf kann der Lastpunkt um Δx längs der

lokalen Stabachse verschoben werden. |

Zur Information werden die Teilbreiten b1 und b2 des

Anschlussprofils

bezogen auf den Lastpunkt angegeben (b1 + b2 = b). |

Bei einem L-Profil mit ungleichen Schenkeln, ist anzugeben, welcher

der Schenkel angeschweißt

ist. |

Schenkel 1 ist i.A. der längere Schenkel. Das L-Profil kann an der

x-Achse gespiegelt sein, d.h. die Koordinatendefinition des Profils

ändert sich. |

Die Auswirkungen der Einstellungen werden zur optischen Kontrolle

am Bildschirm maßstäblich visualisiert. |

|

|

|

|

|

|

|

Bis zu zehn Einzelnähte können mit ihren Anfangs-

und Endkoordinaten zu einer Schweißnahtgruppe zusammengefasst werden. |

| Der Lastpunkt kann sich beliebig

auf dem Knotenblech befinden. Sinnvoll ist es jedoch, den Mittelpunkt der Schweißnaht als Lastpunkt zu definieren (wird optional

vom Programm berechnet, s.o. Mittelpunkt). |

| Die Nähte können einseitig oder beidseitig des

Knotenblechs angeordnet sein. |

| Die Auswirkungen der Einstellungen werden zur optischen Kontrolle am Bildschirm

maßstäblich visualisiert. |

|

|

|

|

|

|

|

|

| Profil |

|

|

Die Profilkennwerte können entweder über

den pcae-eigenen Profilmanager in das

Programm importiert oder als

parametrisiertes Stahlprofil eingegeben werden. |

|

Um ein Profil aus dem Angebot des Profilmanagers zu

wählen, ist der grün unterlegte Pfeil zu anzuklicken. |

Das externe pcae-Programm

wird aufgerufen und ein Profil

kann aktiviert werden. Bei Verlassen des Profilmanagers

werden die

benötigten Daten übernommen und der Profil-

name protokolliert. |

|

|

|

|

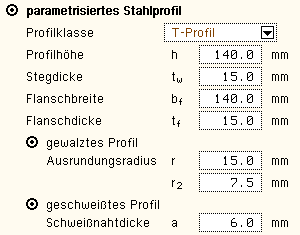

Zur Definition eines parametrisierten

Profils sind

neben

der Profilklasse die Profilhöhe, Stegdicke, Flanschbreite

und -dicke festzulegen. |

Bei gewalzten Profilen wird der Ausrundungsradius

r

zwischen Flansch und Steg bzw. r2 an den äußeren

Flanschrändern geometrisch berücksichtigt,

während geschweißte Blechprofile mit Schweißnähten der Dicke a zusammengefügt sind. |

| Diese Schweißnähte werden nicht nachgewiesen. |

|

| |

|

|

|

|

|

|

|

|

|

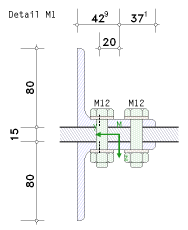

Im Register 3 werden die

Anordnung und Parameter der Schraubengruppen

festgelegt. |

|

|

|

|

| Bild vergrößern |

|

|

|

|

| An das Knotenblech können bis zu fünf verschiedene Schraubengruppen

angeschlossen werden. |

| Jeder Gruppe gehören Schraubengröße,

-festigkeit und die Bestimmung der Scherfuge an. |

| Diese Parameter können für

alle Gruppen einheitlich festgelegt werden (s. einheitliche Schrauben, Register 1). |

|

| Eine Schraubengruppe wird über

ihren zentralen Punkt M definiert, der den Lasteintrag oder -abtrag kennzeichnet. |

Im Eigenschaftsblatt werden Schrauben

grün gekennzeichnet, wenn sie Lasten einleiten können,

und rot,

wenn sie als Auflager dienen. Diese Konvention wird auch

in

der maßstäblichen

Darstellung eingehalten. |

| Über die Koordinaten xM,yM und

den Verdrehwinkel αM kann der Anschluss eindeutig

platziert werden. |

Eine Schraubengruppe kann entweder als eine Menge von runden Öffnungen

verstanden werden, über die

Schnittgrößen ein- oder abgeleitet werden, oder dazu dienen, Lasten aus einem Anschlussprofil an das

Knotenblech weiterzugeben bzw. im Anschlussprofil zu empfangen. |

|

| Über

ein angeschraubtes Anschlussprofil wird die Last in das Knotenblech

ein- oder abgeleitet. |

Seine Profilkennwerte werden abgefragt,

wobei die Einstellung einheitliche Stahlsorte des Registers 1

berücksichtigt wird. |

| Folgende Profiltypen sind bei Schraubanschlüssen

möglich: Flachstahl, L-, U-, T-Profil. |

| Die Profile können

ein- oder beidseitig angeschraubt

sein. |

| Der Lastpunkt ist

um Δl

vom Stabende und um Δb von der Schwerachse des Anschlussprofils

angeordnet. |

| Bei Bedarf kann der Lastpunkt um Δx,Δy

längs

bzw.

quer zur

lokalen Stabachse verschoben werden. |

Zur Information werden die Teilbreiten b1 und b2 des Anschlussprofils bezogen auf den Lastpunkt

angegeben (b1 + b2 = b). |

|

| Sind die Schenkel eines L-Profils ungleich, ist anzugeben, welcher der Schenkel angeschweißt ist. |

| Schenkel 1 ist i.A. der längere Schenkel. Das L-Profil kann an der x-Achse gespiegelt sein,

d.h. die Koordinatendefinition des Profils ändert sich. |

|

| Die Auswirkungen der Einstellungen werden zur optischen Kontrolle am Bildschirm

maßstäblich

visualisiert. |

|

|

| Schraubenanordnung |

|

|

| Die Schrauben können regelmäßig bezüglich

des Lastpunkts oder frei angeordnet werden. |

|

Die Schrauben werden um den Lastpunkt M im Raster lx,

by gleichmäßig verteilt, wobei nx Schrauben in

lokaler x-Richtung, ny in lokaler y-Richtung angeordnet werden. |

|

| Bei Bedarf können die Schrauben in Richtung der

Stabachse (x-Richtung) versetzt sein. |

|

|

| Die zweite Variante ermöglicht eine flexible

Schraubenanordnung. Die Schrauben sind durchnummeriert; ihre Koordinaten

werden in tabellarischer Form eingegeben. |

|

| Eine einfache

Änderung der Parameter ist auch über den Pickmechanismus

in der Bildschirmgrafik möglich, ein Extrafenster zur Bearbeitung

der Koordinaten wird angeboten. |

|

| Der Lastpunkt M ist ebenso wie der Verdrehwinkel unabhängig

von den Koordinaten frei eingebbar. Er kann jedoch optional auf den Mittelpunkt des Schraubenbilds bezogen werden. |

|

|

|

|

|

| |

|

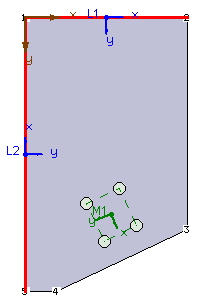

Das vierte Register beinhaltet die

Masken zur Eingabe der Bemessungsschnittgrößen. |

|

|

|

|

| Bild vergrößern |

|

|

|

|

| Die Schnittgrößen werden als Bemessungsgrößen

bezogen auf die Lastpunkte eingegeben und dienen dem Lasteintrag, werden also

nur auf die Gruppen aufgebracht, die mit Lasteintrag gekennzeichnet sind. |

| Schnittgrößen, die Auflager-Gruppen

für den Lastabtrag (rot gekennzeichnet) zugeordnet

sind, werden bei der Berechnung ignoriert. |

Die Vorzeichendefinition der Lastpunkte entspricht dem

x,y-Koordinatensystem (KoS) der Statik, d.h. dem

l,m-System der pcae-Tragwerksprogramme. |

|

| Es stehen drei Varianten der Lasteingabe zur Verfügung. |

|

|

|

|

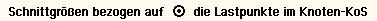

Die Schnittgrößen sind bezogen auf das Knoten-KoS der betrachteten

Gruppe, d.h. der Ursprung des xy-KoS liegt im Lastpunkt. |

| Diese Eingabemöglichkeit wird bevorzugt eingesetzt, wenn

keine Anschlussprofile definiert sind. |

|

|

|

|

|

|

| Zur

Info wird das Knotenblech am Bildschirm maßstäblich dargestellt. |

| Die Knoten-KoS sind eingezeichnet. |

|

|

|

|

|

|

|

|

|

|

|

| Sind Anschlussprofile definiert, können die Schnittgrößen

auf das KoS des Anschlussstabs der betrachteten Gruppe

bezogen sein, d.h. die Exzentrizität Δb (s.

Schraubengruppen, Register

3) wird ignoriert. |

| Die hier verwendete Bezeichnung der Schnittgrößen

NEd, VEd, MEd entspricht der Bezeichnung im räumlichen

x,y,z-KoS der Statik NEd, Vy,Ed, Mz,Ed. |

|

|

|

|

|

|

| Zur

Info wird das Knotenblech am Bildschirm maßstäblich

dargestellt. |

| Die Stab-KoS sind eingezeichnet. |

|

|

|

|

|

|

|

|

|

|

|

Die Übernahme der Schnittgrößen aus einem Tragwerksprogramm wird

erheblich vereinfacht, wenn die Größen auf den Rahmenknoten, einen

beliebigen Punkt j, bezogen sind. |

Der Punkt j gilt für alle Gruppen gleichermaßen,

wohingegen der Verdreh-

winkel α individuell

je Gruppe gilt. |

|

|

|

|

|

|

| Zur

Info wird das Knotenblech am Bildschirm maßstäblich

dargestellt. |

| Der Übersichtlichkeit halber sind die KoS

nicht eingezeichnet. |

|

|

|

|

|

|

|

|

|

| Bei

Übernahme der Schnittgrößen aus einem Tragwerksprogramm ist

zu beachten, dass sie sich auch bei unsymmetrischen Querschnittsprofilen (z.B. L-Profil) auf das

Stab-Koordinatensystem

und nicht auf

das Hauptachsensystem (pcae-Bezeichnung: ξ,η,ζ)

beziehen! |

|

|

|

|

|

Die Schnittgrößen können wahlweise in

den nebenstehend angegebenen Einheiten vorliegen. |

|

|

|

|

| Es können bis zu 10.000 Schnittgrößen-kombinationen eingegeben werden. |

|

Je Lastkombination wird für jeden Lastpunkt

(Schraubengruppe M, Schweißnahtgruppe L) eine Schnittgrößenzeile

angeboten, die mit

den Bezugsgrößen gefüllt werden kann. |

|

| Schraubengruppen werden in grün, Schweißnahtgruppen

in blau dargestellt. |

|

|

|

|

Lastzeilen von Gruppen, die nicht für den Lasteintrag zur Verfügung stehen, sind rot gekennzeichnet, können

allerdings ebenfalls Werte enthalten, die jedoch bei der Berechnung ignoriert werden. |

Dient das Verbindungsmittel dem Anschluss eines Stabprofils an das Knotenblech, wird es mit einem '+' versehen.

Für diese Lastpunkte können Schnittgrößen importiert werden (s.u.). |

| Das '*' kennzeichnet die aktuell nicht zur Verfügung stehenden

Lastpunkte. |

|

|

|

|

|

|

Die statische Berechnung eines Bauteils beinhaltet

i.A. die Modellbildung mit anschließender Berechnung des

Tragsystems sowie nachfolgenden Einzelnachweise von Detailpunkten. |

| Bei der Beschreibung eines Details sind die zugehörenden

Schnittgrößen aus den Berechnungsergebnissen des Tragsystems zu extrahieren

und

dem Detailnachweis zuzuführen. |

| In der 4H-Programmorganisation gibt es hierzu verschiedene Vorgehensweisen |

|

zum einen können Tragwerks- und Detailprogramm

fest miteinander verbunden sein, d.h. die Schnittgrößenüber-

gabe

erfolgt intern. Es sind i.A. keine weiteren Eingaben

(z.B. Geometrie) notwendig, aber auch möglich (z.B.

weitere Belastungen); die Programme bilden eine Einheit. |

| Dies ist z.B. bei dem 4H-Programm Stütze

mit Fundament der Fall. |

|

|

zum anderen können Detailprogramme - wie 4H-EC3FK -Schnittgrößen von in Tragwerksprogrammen

speziell festgelegten Exportpunkten über ein zwischengeschaltetes Export/Import-Tool einlesen. |

|

|

|

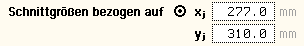

| Das folgende Beispiel eines einfachen Rahmens erläutert diesen 4H-Schnittgrößen-Export/Import. |

|

Zunächst sind im exportierenden 4H-Programm

(z.B. 4H-NISI) die Stellen zu kennzeichnen,

deren Schnittgrößen beim nächsten Rechenlauf exportiert,

d.h. für den Import bereitgestellt, werden sollen. |

| Die Stäbe müssen in einer Ebene liegen

(beim ebenen Stabwerk obligatorisch) und sich in

einem Knotenpunkt treffen. |

|

| In diesem Beispiel sollen die Schnittgrößen

für einen

Fachwerkknoten übergeben

werden. |

| Dazu ist an den Stäben, die am betrachteten

Knoten liegen, je ein Kontrollpunkt

zu setzen. |

|

| Ausführliche Informationen zum Export entnehmen Sie

bitte dem DTE®-Schnittgrößenexport. |

|

|

|

|

Nach einer Neuberechnung des Rahmens stehen die Exportschnittgrößen

dem aufnehmenden 4H-Programm

(z.B. 4H-EC3FK) zum Import zur Verfügung. |

|

|

aus dem aufnehmenden 4H-Programm

wird nun über den Import-Button das

Fenster zur

DTE®-Bauteilauswahl aufgerufen. |

|

|

|

|

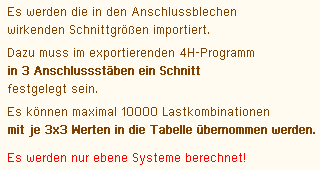

| Die

Schnittgrößen können nur für Stäbe importiert

werden. |

| Die

Schnittgrößen können nur im Stab-Koordinatensystem oder

für den Punkt

j importiert werden. |

|

|

|

|

Es werden auch Schnittgrößen an Auflagern

(rot gekennzeichnet) importiert, die jedoch bei der Berechnung

ignoriert werden. |

|

| Zunächst erscheint ein Infofenster, das den Anwender

auf die wesentlichen Punkte hinweist. |

Es besteht die Möglichkeit,

den Import an dieser Stelle abzubrechen, um ggf. das exportierende

Programm

entsprechend vorzubereiten. |

|

| Nach Bestätigen des Infofensters wird die DTE®-Bauteilauswahl aktiviert. |

|

|

|

|

In der Bauteilauswahl werden alle berechneten

Bauteile nach Verzeichnissen sortiert dargestellt, wobei diejenigen,

die Schnittgrößen

exportiert haben, dunkel gekennzeichnet sind. |

|

|

|

Das gewünschte Bauteil kann nun markiert und über

den bestätigen-Button ausgewählt

werden. Alternativ kann

durch Doppelklicken des Bauteils direkt in die DTE®-Schnittgrößenauswahl verzweigt

werden. |

|

| In der Identifizierungsphase der

Schnittgrößenauswahl werden alle verfügbaren Schnitte des ausgewählten Bauteils

angezeigt, wobei diejenigen Schnitte deaktiviert sind, deren Material nicht kompatibel mit dem Detailprogramm ist. |

|

|

|

| Nun werden die Schnitte den einzelnen

Abteilungen (hier die Lastpunkte M1, L1, L2)

in der Schnittgrößentabelle

zugeordnet. |

Dazu wird der entsprechende Eintrag (hier Punkt

6)

angewählt und der zugehörigen Zeile in der dann folgenden

Tabelle zugewiesen (hier Schnitt M1). |

| Ist eine

Abteilung festgelegt, werden die in Frage kommenden

möglichen Alternativen für die noch nicht festgelegte Abteilung

mit einem Pfeil gekennzeichnet. |

|

|

sind nicht ausreichend Schnitte

vorhanden, kann die DTE®-Schnittgrößenauswahl nur über den

abbrechen-Button verlassen werden,

ein Import ist dann nicht möglich. |

|

|

|

| Zur visuellen Kontrolle werden in einem nebenstehenden

Fenster die definierten Schnitte angezeigt. |

| |

|

| erst wenn sämtliche Schnitte zugeordnet

sind, ist die Identifizierungsphase abgeschlossen und

die Schnittgrößenauswahl folgt. |

|

|

|

|

|

|

Es werden die verfügbaren

Schnittgrößenkombinationen der gewählten Schnitte

angeboten, die über das

'+'-Zeichen am linken Rand aufgeklappt werden

können. |

|

|

|

| Bild vergrößern |

|

|

|

|

| Die Kombinationen können beliebig zusammengestellt

werden. |

|

über den nebenstehend dargestellten Button kann die Anzahl an Schnittgrößenkombinationen

durch

Abwahl doppelter Zeilen häufig stark reduziert werden |

|

|

|

Wenn eine Reihe von Anschlüssen gleichartig

ausgeführt werden soll, können

in einem Rutsch weitere

Schnittgrößen anderer

Schnitte aktiviert und so bis zu 10.000 Kombinationen übertragen

werden. |

|

|

wird das Import-Modul über den bestätigen-Button verlassen, werden

die Schnittgrößen übernommen

und für

das importierende Programm aufbereitet |

|

|

|

|

pcae gewährleistet durch geeignete Transformationen,

dass die Schnittgrößen sowohl im KoS des importierenden Programms vorliegen, als auch - bei mehrschnittigen

Verbindungen - einander zugehörig

sind, d.h. dass die Schnittgrößen einer Lastkombination des aufnehmenden Programms

aus derselben Faktorisierungsvorschrift entstanden sind. |

|

|

|

|

| In einem Infofenster werden die eigene Auswahl

fett und die aus der Faktorisierungsvorschrift

berechneten Schnittgrößen eines anderen Schnitts in normaler

Schriftdicke dargestellt. |

|

|

|

Auch an dieser Stelle

besteht noch einmal die Möglichkeit,

doppelt

vorkommende Zeilen zu ignorieren. |

|

Das aufnehmende Programm bestückt nun

die

Schnittgrößentabelle. |

|

|

|

|

|

|

| Bei der Übernahme erfolgen Plausibilitätschecks

und ggf. Meldungen. |

|

|

Eine Aktualisierung der importierten Schnittgrößenkombinationen, z.B. aufgrund einer Neuberechnung

des exportierenden Tragwerks, erfolgt nicht! |

|

|

|

|

| Besonderheiten beim

Anschluss nur eines Stabs |

|

| Soll nur ein Stab angeschlossen werden

oder liegen alle Importstäbe parallel zueinander,

kann keine Transformationsebene aufgebaut werden. |

| Dann werden die Schnittgrößen ohne weitere

Transformationen eingelesen. Es ist dann darauf zu achten,

dass die Stabdefinition des exportierenden Programms

mit der aktuellen übereinstimmt. |

Der Import von Schnittgrößen

nur eines einzigen Schnitts erfolgt nach den o.a. Regeln. Da programmintern

keine Transformation durchgeführt werden kann, besteht die

Möglichkeit, die Importschnittgrößen 'per Hand'

in die Richtung des Anschlussstabs zu drehen. |

|

|

| Nach Betätigen

des Transformationsbuttons in

der Kopfzeile des aktivierten Punkts können die Transformationsregeln

bearbeitet werden. |

|

|

|

| Nach Bestätigen des Fensters werden die Schnittgrößen

angepasst und können importiert werden. |

|

|

|

|

|

|

|

|

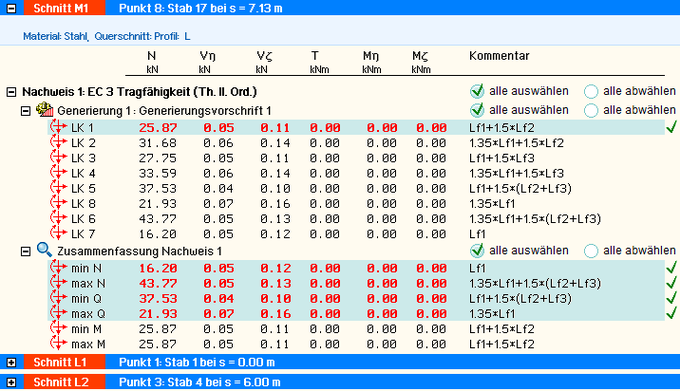

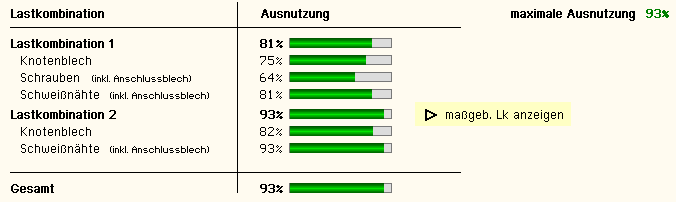

das fünfte Register gibt einen Überblick über

die ermittelten Ergebnisse |

|

|

| Zur sofortigen Kontrolle werden die Ergebnisse in diesem Register lastfallweise übersichtlich

zusammengestellt. |

|

|

|

Eine Box zeigt an, ob ein Lastfall die Tragfähigkeit

des Anschlusses überschritten hat (rot ausgekreuzt)

oder wie viel Reserve noch vorhanden ist (grüner Balken). |

Bei bis zu fünf Lastkombinationen werden zur Fehleranalyse oder zur Einschätzung

der Tragkomponenten

die Einzelberechnungsergebnisse

protokolliert. |

Die maximale Ausnutzung wird sowohl als 'Gesamt' unterhalb

der Zusammenstellung als auch am oberen

rechten Fensterrand angezeigt. |

Ebenso wird die maßgebende Lastkombination gekennzeichnet

und kann über den Aktionslink direkt in der

Druckliste eingesehen

werden. |

|

|

|

| Eine Meldung zeigt an, wenn ein Fehler aufgetreten

oder die Tragfähigkeit überschritten ist. |

| Wenn die

Ursache des Fehlers nicht sofort ersichtlich ist, sollte

die Druckliste in der ausführlichen Ergebnisdarstellung geprüft

werden. |

|

|

|

|

|

|

das sechste Register stellt die FEM-Ergebnisse

grafisch dar |

|

|

|

|

| Bild vergrößern |

|

|

|

|

| In erster Linie werden in diesem Register die Ergebnisse

der FEM-Berechnung dargestellt. |

Dazu gehören die Verformungen u

und bezogenen Spannungen n. Zusätzlich können die Traglastausnutzungen U

visualisiert werden, die aus der Auswertung der nachfolgenden Bemessung resultieren. |

| Damit ist die Möglichkeit gegeben, die Nachweisergebnisse

schlüssig nachzuvollziehen. |

|

|

|

| Aus

einer Listbox wird eine Lastkombination ausgewählt. |

|

| Zusätzlich zu den berechneten Kombinationen können Ergebnisse der maximalen

Ausnutzung dargestellt werden. |

|

|

|

|

| Für

diese Ergebnisse wird in einer weiteren Listbox der Ergebnistyp festgelegt. |

| Die

ersten drei Symbole gelten für das Knotenblech. |

Es stehen ein Konturenplot, die Deformation sowie eine Vektordarstellung der Spannungen

zur Verfügung. |

| Das vierte Symbol gilt für Schweißnähte, die dem Lastabtrag dienen (Lagerlinien), die in einer Liniengrafik

analysiert werden können. |

|

|

|

|

| Ist

der Konturenplot ausgewählt, stehen die Ergebnisse der |

|

|

| Verschiebungen

ux, uy sowie der resultierenden Verschiebung

u, |

|

|

| bezogenen Normalkräfte

nxx, nyy, nxy und |

|

|

|

|

|

| zur Verfügung. Optional kann das FE-Netz angezeigt werden. |

Ebenso werden bei Aktivierung der FE-Werte die Zahlenwerte der Elementknoten angezeigt,

auf die der Maus-Cursor zeigt. |

| Aus zwei Farbpaletten kann die Einfärbung des Konturenplots gewählt

werden. |

| Zur Info werden die maximale Anzahl der Finiten Elemente und FE-Knoten

angegeben. |

|

|

|

|

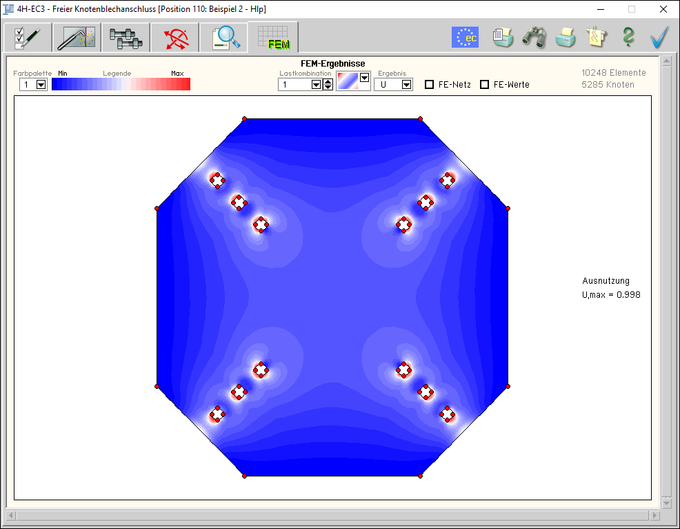

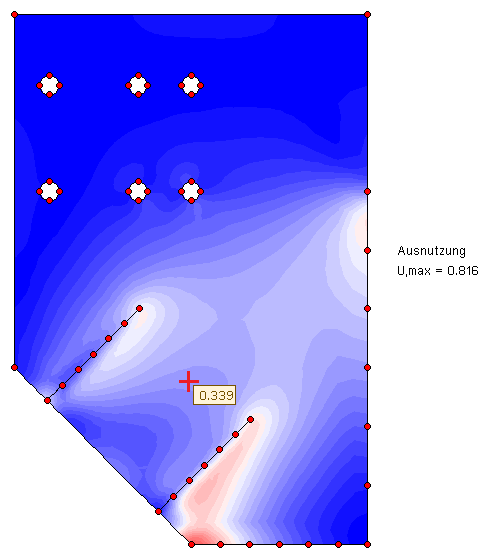

| Darstellung der Ergebnisse am Bildschirm (Beispiele) |

|

|

| Konturenplot der Ausnutzungen mit Angabe eines beliebig ausgewählten

FE-Werts. |

| Zur Info wird die maximale Ausnutzung protokolliert. |

|

|

|

|

|

|

| Verformungsfigur. Zur Info wird die maximale Verschiebung angegeben. |

|

|

|

|

|

|

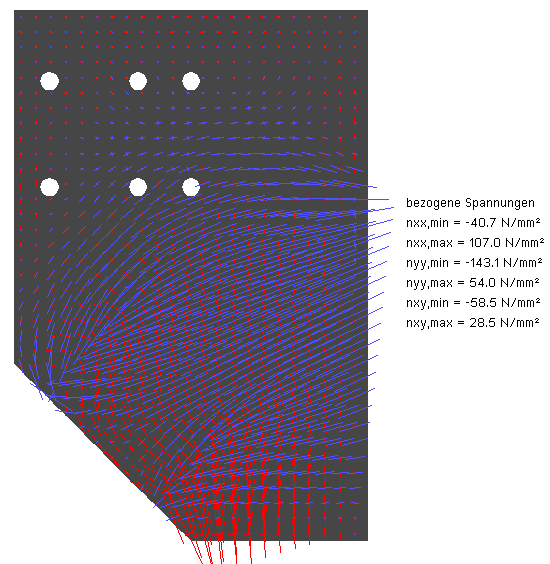

| Vektordarstellung der bezogenen Normalkräfte |

|

|

|

|

|

|

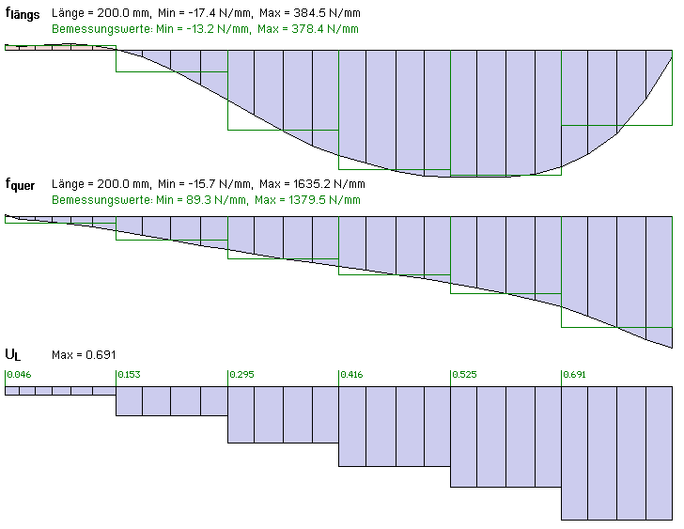

| Liniengrafik einer Schweißnaht (Lagerlinie) |

|

|

| Der Kurvenverlauf stellt die FEM-Ergebnisse der Lagerlinien dar. |

Für die Bemessung wird das integrale Mittel je Linienabschnitt

gebildet, das als abgetreppte grüne Linie

eingezeichnet

ist. |

| Die Maximalwerte der FEM-Berechnung (in schwarz) und der Bemessung

(in grün) sind zur Info ausgegeben. |

| Schweißnachweise werden

für die

Bemessungswerte durchgeführt und ergeben die Linie der Ausnutzungen

UL. |

|

|

|

| Zur Darstellung des Druckdokuments s. Beschreibung

der Ergebnisse. |

|

|

|

|

|

Schrauben und Schweißnähte, die zu einem Anschlusspunkt

gehören, werden jeweils zu Gruppen

zusammengefasst. |

Die Anschlusspunkte

werden als Lastpunkte (M - Schrauben, L - Schweißnähte) bezeichnet,

da über sie

entweder Schnittgrößen in das Modell eingeleitet

oder aus

dem

Modell

weitergeleitet

werden. |

| Innerhalb einer Gruppe können die Schrauben und Schweißnähte

beliebig auf dem Blech angeordnet sein. |

Die Achspunkte der Schrauben sowie

die Mittelpunkte der Schweißnahtabschnitte bilden jeweils einen Punktequerschnitt (s. Modellierung

des Anschlusses), mit dessen Hilfe eine einwirkende Schnittgröße

auf die Einzelpunkte verteilt wird. |

|

| Für das o.a. Beispiel ergibt sich für Schrauben

folgende Verteilung |

|

| Die Schrauben sind je Gruppe durchnummeriert. Die x,y-Koordinaten

beziehen sich auf das Scheibenkoordinatensystem, die Kräfte

Fx,Fy auf das Schraubenkoordinatensystem. |

|

| Auf die Schweißnähte einer Gruppe (s. obiges Beispiel)

verteilen sich die Schnittgrößen wie folgt |

|

Die Schweißnähte werden in Abschnitte unterteilt,

die je Gruppe durchnummeriert sind. Die x,y-Koordinaten

beziehen sich auf das Scheibenkoordinatensystem, die Kräfte

Fx,Fy wirken im Mittelpunkt

des Nahtabschnitts

und sind auf das Schweißnahtkoordinatensystem bezogen. |

Bezogen auf die Länge lw des Nahtabschnitts (der Teilnaht)

ergeben sich die Kräfte längs fl und quer fm zur Naht,

die im Winkel φ zur x-Achse des Schweißnahtkoordinatensystems wirken. |

|

| Die Schnittkräfte der Nahtgruppe werden zudem in einer Liniengrafik

dargestellt (L Gesamtlänge der Nahtgruppe). |

|

|

| Berechnung eines Punktequerschnitts |

|

|

|

Die Berechnung des Punktequerschnitts ist ein eigenes Programmmodul, das auf einem linksgerichteten

y,z-Koordinatensystem basiert. Die Koordinaten der Gruppenmitglieder werden auf dieses

Koordinatensystem transformiert. |

Zunächst wird das y,z-Koordinatensystem in

einen beliebigen Punkt (z.B. den Lasteinleitungspunkt) gelegt.

Bezogen darauf sind die Koordinaten des Punktehaufens (hier: das Schraubenfeld der Gruppe) gegeben. |

Für jeden Punkt lassen sich zu einer einwirkenden

Schnittgrößenkombination

die resultierenden Kräfte in

Richtung der Koordinatenachsen

sowie der resultierenden Gesamtkraft berechnen. |

| Für einen Punktehaufen im y/z-Koordinatensystem

gilt (i = Schraubenindex) |

|

| Damit ergibt sich für jeden Punkt bzw. jede Schraube i |

|

| Da die Schrauben je Gruppe einheitlich sind,

brauchen die Querschnittswerte nicht gewichtet zu werden (fvk,i = 1). |

|

|

|

| Nachweise der Schrauben |

|

|

|

|

| Es liegt Schraubenkategorie A vor. |

Informationen zur Berechnung der Tragfähigkeit

entnehmen Sie bitte der allgemeinen Beschreibung der

Schrauben mit Abscherbeanspruchung. |

|

|

|

| Es liegt Schraubenkategorie A vor. |

| Da für Knoten- und Anschlussprofile unterschiedliche

Randabstände

und Blechdicken gelten,

wird die Tragfähigkeit separat

ermittelt. |

Informationen zur Berechnung der

Tragfähigkeit

entnehmen Sie bitte der allgemeinen Beschreibung der

Schrauben

mit Lochleibungsbeanspruchung. |

| Die Lochleibungstragfähigkeit

wird je Schraube und Lastrichtung ermittelt. |

Nach ECCS wird

die resultierende Lochleibungstragfähigkeit

einer Schraube als Minimalwert der vektoriellen

Addition

der Kraftrichtungen gewonnen. |

|

|

|

| Für jede Schraube wird die maximale Ausnutzung

berechnet und im Anschluss daran die Gesamtausnutzung der Gruppe

M ausgewiesen. |

|

|

|

|

|

|

| Nachweise der Schweißnähte |

|

|

Die Schweißnähte werden

entweder mit dem richtungsbezogenen oder vereinfachten Verfahren nachgewiesen.

Informationen

zur Berechnung der Tragfähigkeit s. allgemeine Beschreibung der Schweißnähte. |

Für jeden Nahtabschnitt wird die maximale Ausnutzung

berechnet und im Anschluss daran die Gesamtausnutzung

der Gruppe L ausgewiesen. |

|

|

|

|

|

Der Tragsicherheitsnachweis des dünnwandigen

Knotenblechs wird mit dem Nachweisverfahren

Elastisch-Elastisch geführt. |

|

| Nachweisverfahren Elastisch-Elastisch |

|

Beim Nachweisverfahren Elastisch-Elastisch (E-E)

werden die Schnittgrößen (Beanspruchungen) auf Grundlage

der Elastizitätstheorie bestimmt. |

| Der Spannungsnachweis erfolgt mit dem Fließkriterium aus DIN EN 1993-1-1, Abs. 6.2.1(5). |

|

| Normalspannungen aus den Schnittgrößen nxx, nyy, nxy der FEM-Berechnung |

|

| Vergleichsspannung |

|

| Da die Spannungsnachweise auch in den Hauptrichtungen

maßgebend werden können, sind ebenfalls die Hauptnormalspannung

σ12 und die Hauptschubspannung τ12 zu

beachten |

|

| Die Teilausnutzungen ergeben sich zu |

|

| und werden zu einer Spannungsausnutzung zusammengefasst

und je FE-Knoten ausgewiesen |

|

|

|

|

|

|

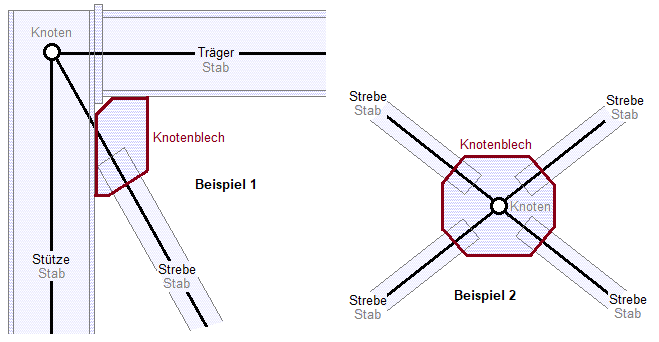

| Aus dem Architektenplan ist ein statisches Modell

zu bilden, das mit herkömmlicher Tragwerks-Software berechnet werden

kann. Dazu werden Träger, Stützen, Streben als masselose Stäbe

der entsprechenden Steifigkeit abgebildet, die über Knoten zusammengefügt sind. |

| Die numerische Berechnung des statischen Systems liefert Stab-Schnittgrößen,

die mit den äußeren Lasten

im Gleichgewicht stehen. |

| Es erfolgt die Rücktransformation in

das Architektenmodell, indem die Träger, Stützen, Streben

für die berechneten Schnittgrößen bemessen d.h. ausgewiesen

werden. |

| Sind nun die Querschnittswerte bekannt, ist das Tragwerk zusammenzusetzen, d.h. zu konstruieren. |

Die Ausbildung der Knoten, der Verbindungspunkte

der Stäbe,

erfordert eine besondere Aufmerksamkeit, da

einerseits die in der Statik angenommene Steifigkeit (steif, gelenkig, nachgiebig)

in die Realität umzusetzen ist,

als auch die konstruktiven Bedingungen

zur Gestaltung des Anschlusses beachtet werden müssen. |

Im vorliegenden Programm 4H-EC3FK geht es um die wirtschaftliche

Dimensionierung eines Verbindungsblechs,

das in seiner Ebene Kräfte aus angreifenden Streben überträgt. Das Blech hat dabei die

Funktion eines

'Abstandhalters' zum Knotenpunkt des Tragsystems. |

|

| Ein typischer Fall ist der Anschluss der Diagonalstreben eines Tragsystems, deren Kräfte über

Knotenbleche in das Haupttragsystem eingeleitet werden (s. Bild linke Seite). |

| Besondere Beachtung ist auf die Exzentrizität der Lasteinleitung

in das Haupttragsystem zu legen, da der (statische) Knoten sich i.A.

nicht innerhalb des Knotenblechs befindet. |

| Eine ausführliche Beschreibung der Ergebnisausgabe im Druckdokument

erfolgt anhand von Beispiel 1 (s.u.). |

|

|

|

| Ein anderer Fall ist die Verbindung von Streben in einem

Kreuzungspunkt (s. Bild rechte Seite). |

| Es werden Knotenbleche eingesetzt, um die im Gleichgewicht stehenden

Stabkräfte zu übertragen. |

Häufig haben die Streben unterschiedliche

Profile, so dass das Knotenblech die Funktion der 'Umleitung'

der Kräfte übernimmt. |

Eine Beschreibung der Ergebnisausgabe

erfolgt unter Beachtung der Ausführungen unter Bsp. 1

anhand von Beispiel 2 (s.u.). |

|

| Beispiel 3 behandelt den Fall, dass Streben über

einen (gelenkigen) Bolzen an das Tragbauteil angeschlossen werden. |

Idealerweise befindet sich der Bolzen im Knoten der Stabachsen,

was jedoch geometrisch häufig nicht möglich ist. |

| Das Tragbauteil (z.B. der Steg eines T-Profils) wird

als Knotenblech modelliert, die

Augenstäbe als beidseitig angeordnete Flachstähle. |

| Eine

Kontrolle der Augenstabgeometrie erfolgt nicht. |

|

| Die Ergebnisausgabe wird dokumentiert, wobei auch hier die Ausführungen der vorangestellten Bsp. 1 und 2 zu beachten sind. |

|

|

|

|

|

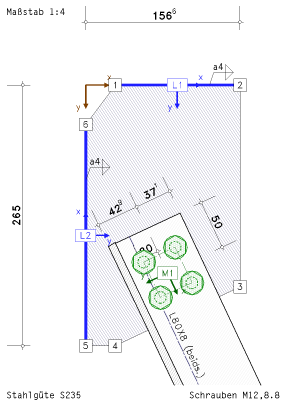

| Beispiel 1: Knotenblech

t = 15 mm, L80x8 (beidseitig) angeschraubt mit 4 x M12, 8.8, Stahlgüte S235 |

|

|

|

Zwei Seiten des Knotenblechs sind über beidseitige

Kehlnähte,

aw = 4 mm an das Haupttragsystem geschweißt. |

| Die Zugkraft Fx,Ed = 150 kN aus der angeschraubten Diagonalstrebe soll

übertragen werden. |

Die Schrauben leiten die Last aus dem Lastpunkt in das

Blech; die Schweißnähte werden als Linienlager für den

Lastabtrag modelliert. |

| Die Verbindung ist in der maßstäblichen Bildschirmgrafik dargestellt. |

| Das Anschlussprofil wird detailliert skizziert. |

|

|

|

|

|

|

Die Koordinatensysteme der Verbindungselemente sind farblich gekennzeichnet. Für das Knotenblech steht braun,

für die Schrauben grün, für die Schweißnähte blau. Diese Konvention wird konsequent eingehalten. |

Neben den wesentlichen Abmessungen sind Stahlsorte, Schraubenfestigkeit, Schweißnahtdicken und Profilname

sind in der Grafik vermerkt. |

| Das Knotenblech ist i.A. polygonal berandet. Die Punktnamen sind ebenso wie die Kennpunkte

der Verbindungs-elemente M für Schraubengruppen und L für Schweißnahtgruppen eingezeichnet. |

| Für jede Schraube werden die minimalen Abstände zu den Rändern

und zwischen den Löchern überprüft und protokolliert.

Tritt ein Fehler auf, d.h. ist ein Abstand zu gering, erfolgt die Beendigung

der Berechnung mit einer entsprechenden Meldung. |

|

| Ebenso werden die Schweißnahtdicken

je Nahtgruppe überprüft. Bei Kantennähten wird

vorausgesetzt, dass das Anschlussbauteil dicker ist als das Knotenblech. |

|

Die Lasten werden je Lastpunkt eingegeben (hier: nur Lastpunkt M1) und anschließend auf die

Gruppenmitglieder verteilt. Bei einer gleichmäßigen Anordnung der Schrauben in Bezug auf den Lastpunkt, wie

es in diesem Beispiel

der Fall ist, erhält bei einer reinen Zugkraft jede Schraube den gleichen Anteil. |

| Die berechnete Kraft je Schraube ist auf

das globale (Knotenblech-) xy-Koordinatensystem bezogen. |

|

Diese Kräfte werden auf das FEM-System aufgebracht und berechnet. Die resultierenden

Schnittgrößen

werden nachgewiesen. |

|

| Nachweis der Schrauben |

|

| Die Schrauben werden für die Scherkräfte

auf Abscheren und Lochleibung nachgewiesen. |

|

|

| Nachweis des Anschlussprofils |

|

| Für das angeschlossene Profil werden ein Spannungsnachweis und der Nettonachweis des Querschnitts

geführt. |

|

|

| Nachweis der Schweißnähte |

|

| Die Schweißnähte werden für die sich

je Nahtabschnitt ergebenden konstanten Linienlasten

nachgewiesen. |

|

| Der besseren Übersichtlichkeit halber werden die Bemessungskräfte und Ausnutzungen

der Schweißnähte zudem in Form von Liniengrafiken angegeben. |

|

|

| Nachweis des Knotenblechs |

|

| Die FEM-Ergebnisse des Knotenblechs liegen

in grafischer Form als Konturenplot oder als Tabelle vor. |

| Die Grafiken vermitteln einen Gesamteindruck des Tragverhaltens des Knotenblechs. |

|

| In den Tabellen werden die extremalen (minimalen und maximalen) Ergebnisse

gelb unterlegt. |

| Es werden die Verschiebungen, bezogenen Normalspannungen sowie zusätzlich die Normal-,

Schub- und Vergleichsspannungen, die der Spannungsausnutzung zu Grunde liegen, protokolliert. |

|

|

| Zusammenfassung |

|

| Das Endergebnis wird - aufgeschlüsselt

nach den Verbindungsmitteln - ausgegeben. |

|

Bei Bedarf wird die maximale Ausnutzung

des Knotenblechs (FEM-Berechnung) aus allen Lastkombinationen

grafisch (Konturenplot) und tabellarisch (mit zugehörigen Größen) dargestellt. |

|

Aus dem Konturenplot der Knotenblech-Ausnutzungen

ist ersichtlich, dass sich ein Schub-Zugversagen im

Bereich der Schrauben (Blockversagen von Schraubengruppen) einstellt. |

| Zwischen zwei Schrauben

treten Querspannungen auf und erreichen die maximale

Ausnutzung (Up =

100%). |

| Damit übertreffen

sie die Lochleibungsbeanspruchung der Schrauben (Usc =

93%). |

| Die Tragfähigkeit der Schweißnähte

ist hier nicht maßgebend

(Usa = 43%). |

|

|

|

|

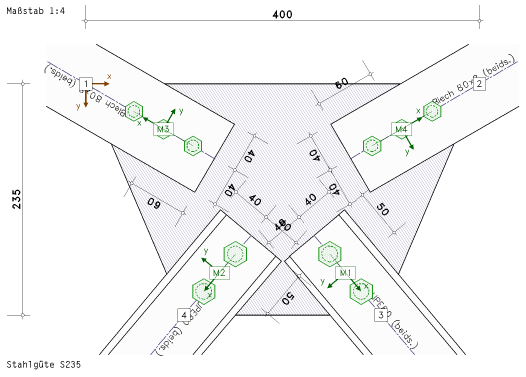

Beispiel 2: Knotenblech t = 18

mm, 2 x UPE80 (beidseitig) angeschraubt mit je 2 x M16, 8.8,

2 x Blech 80x8 (beidseitig) angschraubt mit je 3 x M12, 8.8, Stahlgüte S235 |

|

|

|

|

|

| Im Zentrum des Knotenblechs treffen die Wirkungslinien der

jeweils beidseitig angeordneten Streben zusammen. |

Es werden zwei Profiltypen

verwendet, die mittels unterschiedlicher Schrauben (Größe und Anordnung) mit

dem Blech verbunden werden. |

| Die in den Streben wirkenden Kräfte Fx,Ed,M1 =

Fx,Ed,M2 = 65 kN, Fx,Ed,M3 =

Fx,Ed,M4 = 99.58 kN stehen im

Gleichgewicht, daher wird neben den Lasteintragsgruppen M1 bis M4 keine

Lastabtragsgruppe benötigt. |

| Es handelt sich um ein Verbindungsblech (s. Register 1). |

| Die Anschlussprofile werden für jede Gruppe im Schnitt dargestellt,

hier ein Auszug aus dem Druckdokument. |

|

|

|

| Nach Kontrolle der Schraubenabstände und Ermittlung der Lastverteilung

auf die Schrauben wird für Systeme ohne Auflager (Lastabtragsgruppe) die

Gleichgewichtskontrolle aller Lastkombinationen durchgeführt. |

|

| Die Momentensumme und

Kräftesummen werden gegen eine geringe Toleranz verglichen. Ist diese überschritten,

wird die Berechnung mit einer entsprechenden Fehlermeldung abgebrochen. |

| Für die FEM-Berechnung wird ein fiktives Punktauflager

definiert, das im besten Fall keine Lagerreaktionen erhält. Treten jedoch

nennenswerte Größen auf, sind die Ergebnisse nicht vertrauenswürdig und

werden verworfen. |

| Da die Verformungen bei Gleichgewichtssystemen nicht aussagekräftig

sind, werden sie nicht berechnet. |

|

| Im Endergebnis wird die maximale Ausnutzung des Knotenblechs

(FEM-Berechnung) der berechneten Lastkombinationen grafisch und tabellarisch

dargestellt. Ist nur eine Lastkombination vorhanden, entspricht dies |

|

| Die maximale Ausnutzung des Knotenblechs tritt bei den Schraubengruppen

M1 und M2 auf. |

Es ist erkennbar, dass die dem Mittelpunkt des Blechs am nächsten liegenden Schrauben durch

Querspannungen am höchsten beansprucht

werden. |

Die Ausnutzung aus den Hauptnormalspannungen ist maßgebend,

daher ist in der Tabelle die

Vergleichsspannung zu Null gesetzt. |

Die Ausnutzung erreicht die maximale Ausnutzung (Up = 95%) und übertrifft

damit die maximale

Beanspruchung der Schrauben einschl. Anschlussprofil (Usc = 87%). |

|

|

|

|

Beispiel 3: Knotenblech t = 21 mm, 2 x Blech 90x14 (beidseitig) angeschraubt

mit je 1 x M30, Fk 4.8 (Bolzen),

Stahlgüte S235 |

|

|

|

|

|

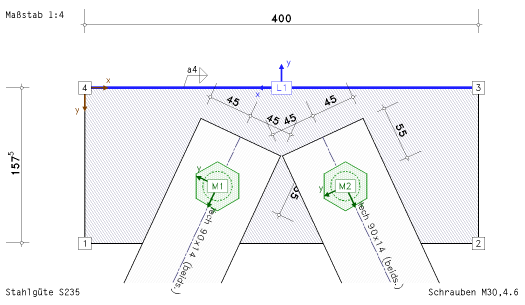

Das Knotenblech entspricht dem Steg des Tragbauteils (1/2

HE360M) mit einer Dicke von 21 mm, einer Länge

(lichte Steghöhe)

von 157,5 mm und einer fiktiven Breite von 400 mm. |

Daran befestigt sind beidseitig zwei Zugbleche

(Augenstäbe, die Ausrundung wird nicht berücksichtigt)

mit je einer Schraube M30, wobei die Bolzenfestigkeitsklasse Fk 4.8 als benutzerdefinierte Festigkeit

mit fub = 420 N/mm2 vorgegeben wird. |

| Das Knotenblech wird am Flansch des T-Profils

mit einer beidseitigen Stumpfnaht a = 4 mm angeschweißt. |

Da es sich um eine interne Rechengröße handelt, wird sie im Weiteren nicht näher betrachtet.

Ein Nachweis

wird nicht geführt. |

| Die Schrauben sind durch die Streben mit einer Kraft Fx = +/- 150 kN belastet. |

|

|

|

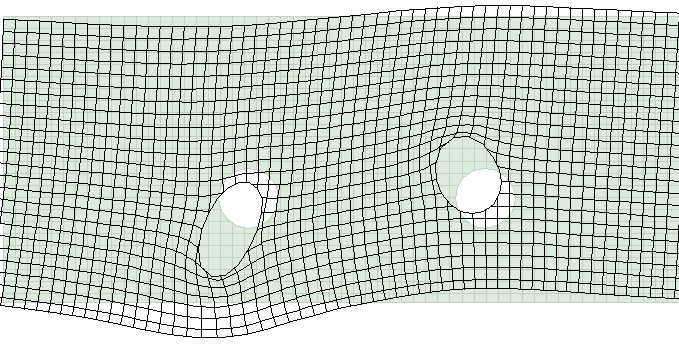

In der Visualisierungsgrafik der Verformung ist zu erkennen,

wie sich der Einfluss des Blechrands bei

der Verformung der Schraubenlöcher

auswirkt. |

| Die Zugbelastung der linken Strebe führt zwar auf Grund des geringen

Abstands zum Blechrand zu einer größeren Lochverformung und damit zu erhöhten

Querspannungen, jedoch hemmt das Linienlager (die Schweißnaht) die Lochverformung

der rechten Schraube und führt zuf höheren Druckspannungen am Lochrand

in Kraftrichtung. |

|

| Das Ergebnis zeigt eine relativ geringe Ausnutzung des Knotenblechs,

eine weitere Steigerung der Belastung ist demnach möglich. |

Jedoch wurden bolzenspezifische Nachweise (Biegung,

Abscheren mit Biegung) nicht berücksichtigt, so dass

zwar das Knotenblech

höhere Spannungen ertragen kann, allerdings das Anschlusselement ggf. versagt. |

|

|

|

|

|

|

| zur Hauptseite 4H-EC3FK,

Freies Knotenblech |

|

|

|